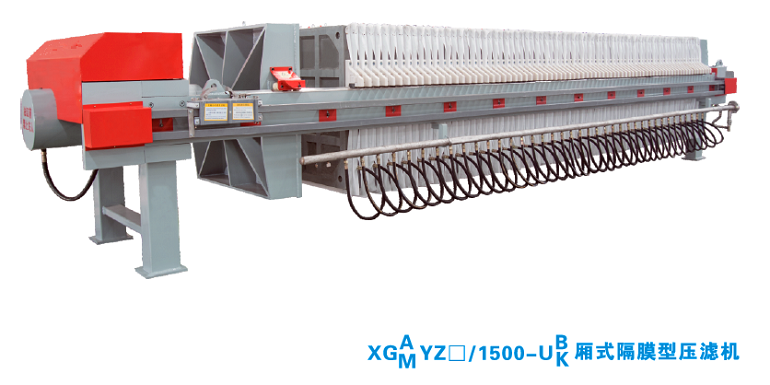

隔膜压滤机是在传统板框压滤机基础上升级的高效固液分离设备,其核心优势源于“过滤+隔膜压榨”的双重脱水机制。下面从过滤原理、核心优点及适用场景三方面展开详细解析,帮助理解其技术特性与应用价值。

一、隔膜压滤机的过滤原理(三阶段递进式脱水) 隔膜压滤机的滤板由普通滤板和隔膜滤板交替排列组成,滤板之间形成封闭“滤室”,滤布固定在滤板两侧。整个过滤过程分为3个核心阶段,脱水强度逐步提升:

1. 第一阶段:进料过滤(初步固液分离)

动力来源:进料泵(通常为柱塞泵或螺杆泵)提供0.6-1.2MPa的进料压力。

过滤过程:待过滤的悬浮液(如污泥、浆料)在进料泵压力作用下,被泵入滤室内部。悬浮液中的液体(滤液)通过滤布的孔隙,经滤板上的流道排出设备;固体颗粒则被滤布截留,在滤室内逐渐堆积,形成初始滤饼(厚度通常25-50mm,取决于滤室高度)。

关键作用:快速完成“固液粗分”,为后续压榨脱水奠定均匀的滤饼基础,避免滤饼局部过厚或过薄导致压榨不均。

2. 第二阶段:隔膜压榨(深度脱水核心)

动力来源:向隔膜滤板的“隔膜腔”内通入高压介质(高压水1.0-1.5MPa,或压缩空气0.6-1.0MPa,特殊工况可用液压油)。

压榨过程:高压介质推动隔膜(弹性材质,如橡胶、聚丙烯)向滤室内部膨胀,对已形成的初始滤饼施加均匀的机械挤压力。这种压力会强行挤压滤饼内部的“间隙水”(吸附在颗粒间的游离水),迫使水分进一步通过滤布排出,滤饼体积被压缩、密度提升。

关键差异:区别于传统板框压滤机“仅靠进料压力脱水”,隔膜压榨的压力更高、分布更均匀,能突破进料压力的上限(传统进料压力通常≤1.2MPa,隔膜压榨可达3.0MPa),实现“深度脱水”。

3. 第三阶段:泄压卸料(周期收尾)

卸饼过程:压榨完成后,先释放隔膜腔内的高压介质(泄压),再通过拉板机构(液压或电动)将滤板依次拉开。此时,干燥的滤饼因重力作用从滤室中脱落,落入下方的接料装置(如输送带、料仓),完成一个过滤周期。

优化设计:部分设备会配备“吹气清布”功能(压榨后通入低压空气),吹走滤布表面残留的细颗粒,减少滤布堵塞,延长滤布使用寿命。

二、隔膜压滤机的核心优点(基于原理的性能升级) 隔膜压滤机的优点均源于“隔膜压榨”的独特设计,相比传统板框压滤机、厢式压滤机,在脱水效果、效率、成本等维度有显著提升:

隔膜压榨型的优点:脱水效果极致、滤饼含水率极低、含固率高 、隔膜的机械压榨能深入挤压滤饼间隙,比传统压滤机含水率低5%-15%(例:市政污泥处理中,传统压滤机滤饼含水率80%-85%,隔膜机可降至65%-75%,部分工况甚至≤60%);滤饼含固率提升后,后续运输、干燥(如焚烧、填埋)成本降低30%以上。 过滤效率高,过滤周期缩短30%-50%,进料阶段仅需形成“薄滤饼”,后续脱水依赖快速的隔膜压榨(压榨时间通常仅5-15分钟),无需像传统设备那样长时间靠进料压力“硬顶”脱水。例如:处理相同量的污泥,传统设备需60分钟/周期,隔膜机仅需30-45分钟,产能显著提升。滤饼质量稳定,干度均匀、易卸料、不结块,隔膜膨胀时压力分布均匀(无局部高压或低压),滤饼各部位含水率一致;压榨后滤饼结构紧密但不粘连,拉开滤板时可自然脱落,无需人工敲击清理,减少滤布磨损(滤布更换周期延长20%-30%)。

隔膜型压滤机适用范围极广:可应对复杂物料工况,压力可调(0.8-3.0MPa):适应高粘度(如染料浆料)、高含水率(如市政污泥)、难脱水(如矿山尾矿)物料;<br>- 隔膜材质可选:天然橡胶(耐普通工况)、丁腈橡胶(耐油)、氟橡胶(耐强腐蚀)、聚丙烯(耐酸碱、耐高温≤120℃),可处理化工、矿山、食品等行业的腐蚀性/高温物料。

隔膜型压滤机运行成本低:能耗、耗材成本双降,能耗:虽需高压介质系统,但周期缩短使总能耗比传统设备低15%-20%(例:进料泵运行时间减少,压榨系统能耗低于长时间进料加压);耗材:滤布均匀受力,磨损慢,更换频率降低;自动化操作减少人工成本(1台全自动设备仅需1人监控)。操作自动化,全程无需人工干预,配备PLC控制系统+触摸屏,可预设进料时间、压榨压力、泄压时长等参数,实现“进料→压榨→泄压→拉板卸料”全自动运行,避免人为操作误差(如进料过度导致滤板变形),适合大规模连续生产。

三、典型应用场景(优点的实际落地) 隔膜压滤机的优势使其在需要“深度脱水”“高效分离”的行业中成为首选:

市政环保:市政污泥、河道淤泥脱水(降低污泥体积,便于后续填埋或焚烧);

化工行业:染料、农药、涂料的固液分离(提高产品纯度,滤液可回收复用);

矿山冶金:矿山尾矿、金属矿浆脱水(回收水资源,干尾矿可制砖或回填);

食品加工:淀粉、蔗糖、果汁的过滤(隔膜材质卫生级,避免物料污染);

煤炭行业:煤泥脱水(降低煤泥含水率,提升燃烧效率或运输安全性)。

综上,隔膜压滤机的核心竞争力在于“以机械压榨突破传统过滤的脱水极限”,既解决了“滤饼太湿、处理成本高”的痛点,又通过缩短周期提升了产能,是当前中高难度固液分离场景的主流设备。

隔膜压滤机与普通厢式压滤机的主要不同之处就是:在滤板与滤布之间加装了-层弹性膜隔膜板。运行过程中,当入料结束,可将高压流体介质注入滤板与隔膜之间,这时整张隔膜就会鼓起压迫滤饼,从而实现滤饼的进一步脱水,就是压榨过滤。.

1)先是正压强压脱水,也称进浆脱水,即-定数量的滤板在强机械力的作用下被紧密排成-列,滤板面和滤板面之间形成滤室,过滤物料在较大的正压下被送入滤室,进入滤室的过滤物料其固体部分被过滤介质(如滤布)截留形成滤饼,液体部分透过过滤介质而排出滤室,从而达固液分离的目的,随着正压压强的增大,固液分离则比较完全,但从能源和成本方面考虑,过高的正压压强不投入较高。2)进浆脱水之后,配备了橡胶挤压膜的压滤机,则压缩介质(如气、水)进入挤压膜的背面推动挤压膜使挤压滤饼进一步脱水,叫挤压脱水。进浆脱水或挤压脱水之后,压缩空气进入滤室滤饼的一侧透过滤饼,携带液体水份从滤饼的另一侧透过滤布排出滤室而脱水,叫风吹脱水。若滤室两侧面都敷有滤布,则液体部分匀可透过滤室两侧面的滤布排出滤室,为滤室双面脱水。3)脱水完成后,解除滤板的机械压紧力,单块逐步拉开滤板,分别敞开滤室进行卸饼为-个主要工作循环完成。根据过滤物料性质不同,压滤机可分别设置进浆脱水、挤压脱水、风吹脱水或单、双面脱水,目的就是更大限度地降低滤饼水份2025澳门原料网1688专注于压滤机成套设备的设计选型压滤机技术服务售后支持等,产品范围包括压滤机系列:板框压滤机、厢式压滤机、隔膜压滤机、全自动压滤机、不锈钢压滤机等;皮带输送机系列;滤板、滤布等配件。隔膜压滤机的性能隔膜压滤机的八点性能:1.节省操作动力的消耗,在过滤后期,流量小,压力高。2.采用TPE弹性体,过滤压力可以达25MPA,使含水率大大降低,节省烘干成本,增加收得率。3.采用低压过滤,高压压榨,可以大大缩短整个过滤周期。4.隔膜压滤机的滤板具有抗疲劳、抗老化、密封性能好等特点。5.提升泥饼干度,降低泥饼含率,隔膜压榨对静态过滤结束后的滤饼进行二次压榨,使滤饼的结构重排,致密度增大,从而置换出一部分水分,增加了干度。6.抗腐蚀能力强,基本适用于固液分离作业。可配置PLC及人机界面控制。7.隔膜压滤机的压榨功能,在较短的时间完成这一段过程,节省了功率消耗。 以上就是隔膜压滤机的性能,希望能有所帮助大家更进一步了解产品。如需更多的隔膜压滤机知识,请致电2025澳门原料网1688,我们竭诚为您服务。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。