要理解压滤机的脱水原理与固液分离的关系,需先明确两者的核心逻辑:脱水原理是压滤机实现固液分离的“手段”,固液分离是脱水过程的“目标”压滤机通过分阶段的脱水机制,逐步将固液混合物中的液体分离出来,最终得到低含水率的固体(滤饼)和澄清的液体(滤液)。以下从“压滤机功能定位”“脱水原理拆解”“固液分离与脱水的内在关系”三方面展开分析:

一、压滤机的核心功能定位:针对性解决“难分离”固液体系 压滤机属于压力驱动型固液分离设备,区别于离心分离(靠离心力)、重力过滤(靠重力),其核心优势是能通过“强制施压”,处理黏度高、颗粒细、重力/离心难以分离的料浆(如污泥、化工反应渣、食品加工废料等)。其本质是通过“物理挤压+滤布截留”的组合方式,突破固液分离的阻力,实现高效脱水。

二、压滤机的脱水原理:分3个阶段逐步推进固液分离 压滤机的脱水过程并非一次性完成,而是通过“初步过滤→深度压榨→辅助脱水”三个阶段,逐步降低滤饼含水率,最终实现固液彻底分离。每个阶段的脱水机制不同,对应固液分离的“程度升级”:

1. 第一阶段:进料过滤(初步固液分离)——“截留固体,排出自由水” 这是脱水的基础阶段,核心是利用进料泵的压力形成过滤推动力:

进料过程:将固液混合物(料浆)通过进料泵加压(通常0.2-0.6MPa),打入由多块滤板拼接形成的“滤室”(滤板间夹着滤布);

分离机制:滤布作为“过滤介质”,其孔隙仅允许液体(自由水,即未被固体颗粒吸附的水)通过,而固体颗粒被截留于滤布表面,逐渐堆积形成“滤饼”;

固液分离效果:实现“粗分离”大部分自由水通过滤布的孔隙,经滤板的排液孔流出(成为滤液),固体颗粒在滤室内初步成型为滤饼(此时滤饼含水率较高,约80%-90%,仍含大量间隙水)。

2. 第二阶段:压榨脱水(深度固液分离)“挤压孔隙,排出间隙水” 进料过滤后,滤饼中仍残留大量“间隙水”(存在于固体颗粒之间的水),需通过“机械压榨”进一步脱水,这是压滤机区别于普通过滤设备的核心阶段:

脱水过程:当滤室被滤饼填满后,停止进料,启动压榨系统(分“板框压榨”和“隔膜压榨”两种主流方式);

板框压榨:通过液压系统推动滤板,对滤室内的滤饼施加压力(通常1.0-2.5MPa),直接挤压滤饼体积;

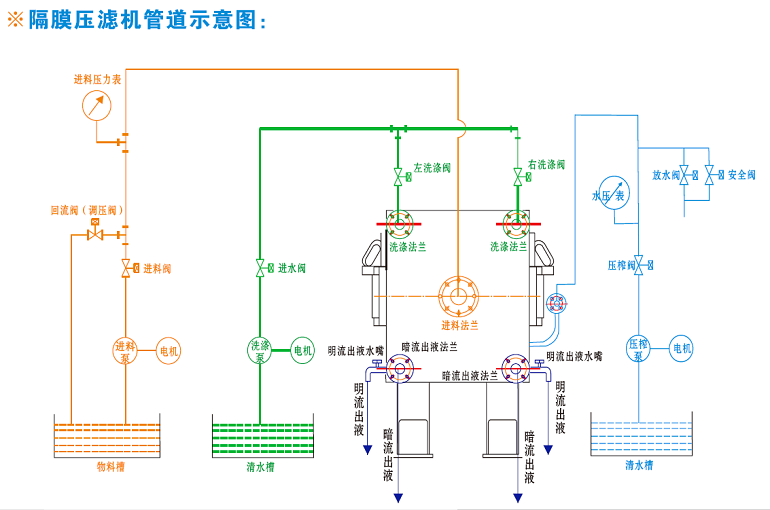

隔膜压榨:滤板内嵌入弹性隔膜(橡胶/高分子材料),向隔膜内充入高压水或压缩空气(0.8-1.6MPa),隔膜膨胀后从滤室两侧挤压滤饼;

分离机制:机械压力强制缩小滤饼的体积,挤压固体颗粒间的孔隙,将“间隙水”从滤饼中挤出,再通过滤布排出;

固液分离效果:实现“精分离”滤饼含水率大幅降低(通常降至60%以下,部分场景可到40%),固体颗粒紧密堆积,固液边界清晰。

3. 第三阶段:辅助脱水(优化固液分离)“带走残留水,降低含水率” 部分高要求场景(如市政污泥脱水)会增加此阶段,进一步提升固液分离效果:

常见方式:向滤室内通入压缩空气(0.4-0.8MPa),空气穿过滤饼时,会带走滤饼表面和孔隙内残留的“附着水”;或通过“真空抽吸”辅助排液; - 分离机制:利用气体的“吹扫/抽吸作用”,突破液体在滤饼孔隙中的“表面张力”,将难以被压榨排出的残留水带出;

固液分离效果:滤饼含水率进一步降低(可至50%以下),滤液澄清度提升(减少固体颗粒夹带)。

三、固液分离与脱水原理的内在关系:相互依存、相互影响 压滤机的“脱水原理”与“固液分离”并非孤立,而是形成“手段-目标-反馈”的闭环关系,具体体现在3个方面:

1. 脱水原理是固液分离的“实现路径”无脱水则无分离 固液分离的核心需求是“将固体和液体分开”,而压滤机的脱水机制正是为满足这一需求设计:若没有“进料过滤”的“截留作用”,固体颗粒会随液体流失,无法实现初步分离;若没有“压榨脱水”的“挤压作用”,滤饼会因含大量水分而无法成型,固液仍处于“半混合状态”; - 两者结合,才能从“初步截留”到“深度分离”,最终得到合格的滤饼和滤液。

2. 固液分离的需求决定脱水原理的“设计方向” 不同场景下的固液分离需求(如“滤饼含水率要求”“滤液澄清度要求”),会直接影响压滤机的脱水原理设计:若需求是“快速分离、对滤饼含水率要求不高”(如化工中间体过滤),则可简化“压榨阶段”,仅保留“进料过滤”; 若需求是“低含水率滤饼”(如市政污泥无害化处理,要求滤饼含水率<60%),则必须强化“隔膜压榨+吹风脱水”,甚至增加“热泵烘干”辅助脱水; 若需求是“高澄清度滤液”(如食品行业的汁液回收),则需优化滤布孔径(选择细孔径滤布),并在进料阶段控制压力增速(避免颗粒堵塞滤布孔隙)。

3. 固液分离效果反哺脱水原理的“参数优化” 固液分离的实际效果(如滤饼含水率、滤液浊度),会反过来指导脱水参数的调整,让脱水原理更适配分离需求:若滤液浊度高(说明固体颗粒夹带多),可能是滤布破损或进料压力过高(冲毁滤饼层),需更换滤布或降低进料压力; 若滤饼含水率过高,可能是压榨压力不足或压榨时间过短,需提升压榨压力或延长压榨时间; - 若滤饼出现“开裂”(导致滤液短路,分离效果下降),可能是进料速度过快或料浆浓度不均,需调整进料参数。 ### 四、影响两者匹配度的关键因素:决定固液分离效率的核心变量 要让压滤机的脱水原理高效服务于固液分离,需控制3个关键变量,避免“脱水机制与分离需求不匹配”:

1)滤布选型:滤布的孔径、材质直接决定“截留精度”——如分离细颗粒料浆需用1-5μm孔径的滤布,分离粗颗粒可用50-100μm滤布;

2)压力参数:进料压力决定初步过滤速度,压榨压力决定深度脱水效果——需根据料浆黏度调整(黏度高则需更高压力);

3)料浆预处理:若料浆颗粒过细或黏度极高,可先通过“加絮凝剂”(如PAC、PAM)让颗粒团聚,降低脱水阻力,提升固液分离效率。 ### 总结 压滤机的脱水原理与固液分离是“手段与目标”的深度绑定关系:

脱水原理通过“进料过滤-压榨脱水-辅助脱水”的分阶段机制,为固液分离提供“强制推动力”,而固液分离的需求则反向指导脱水参数的设计与优化。理解这一关系,才能根据实际场景(如料浆性质、分离要求)选择合适的压滤机类型(板框式、隔膜式)和运行参数,实现高效、经济的固液分离。

压滤机主要是用来进行固液分离。将物料通过压力来过滤的,并应用于化工,制药领域。

对于粘细物的分离,有其的性。压滤机(Filter Press)用于固体和液体的分离。与其它固液分离设备相比,压滤机过滤后的泥饼有高的含固率和优良的分离效果。固液分离的基本原理是:混合液流经过滤介质(滤布),固体停留在滤布上,并逐渐在滤布上堆积形成过滤泥饼。而滤液部分则渗透过滤布,成为固体的清液。压滤机是矿业、污泥、食品等行业常用的过滤分离设备,在18 世纪初就应用于化工生产,至今仍应用于化工、工、制药、冶金、染料、食品、酿造、陶瓷以及等行业。压滤机由多块滤板和滤框叠合组成滤室,并以压力为过滤推动力的过滤机。压滤机为间歇操作,有板框压滤机、厢式压滤机和立式压滤机3 类。

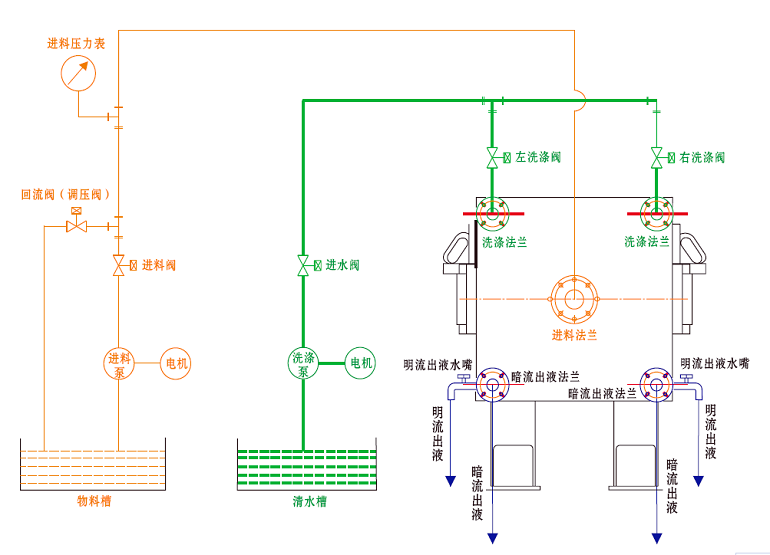

压滤机工作原理:先是正压强压脱水,也称进浆脱水,即数量的滤板在强机械力的作用下被紧密排成一列,滤板面和滤板面之间形成滤室,过滤物料在的正压下被送入滤室,进入滤室的过滤物料其固体部分被过滤介质(如滤布)截留形成滤饼,液体部分透过过滤介质而排出滤室,从而固液分离的目的,随着正压压强的增大,固液分离则,但从能源和成本方面考虑,过高的正压压强不。进浆脱水之后,配备了橡胶挤压膜的压滤机,则压缩介质(如气、水)进入挤压膜的背面推动挤压膜使挤压滤饼进一步脱水,叫挤压脱水。进浆脱水或挤压脱水之后,压缩空气进入滤室滤饼的一侧透过滤饼,携带液体水份从滤饼的另一侧透过滤布排出滤室而脱水,叫风吹脱水。若滤室两侧面都敷有滤布,则液体部分匀可透过滤室两侧面的滤布排出滤室,为滤室双面脱水。脱水完成后,解除滤板的机械压紧力,单块逐步拉开 滤板,分别敞开滤室进行卸饼为一个主要工作循环完成。根据过滤物料性质不同,压滤机可分别设置进浆脱水、挤压脱水、风吹脱水或单、双面脱水,目的就是限度地降低滤饼水份。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。