入料压力是影响厢式压滤机滤饼干湿程度的核心动力因素,但二者并非简单的“压力越高滤饼越干”的线性关系——其影响需结合过滤阶段、物料特性、设备约束等多维度分析,且存在“有效作用边界”和“优化临界点”。下面从机制、阶段差异、关键变量及实际应用角度,深入拆解入料压力对滤饼干湿程度的影响逻辑。

一、核心机制:入料压力如何作用于滤饼脱水? 厢式压滤机的滤饼脱水本质是“压力驱动下滤液通过滤布/滤饼孔隙的渗流过程”,入料压力的核心作用是“克服过滤阻力”并“压缩滤饼结构”,具体通过两个路径影响干湿程度:

1. 克服渗流阻力,加速滤液排出,过滤过程中存在两类阻力:滤布阻力(初期主要阻力)和滤饼阻力(后期主要阻力,随滤饼厚度增加而增大)。入料压力越大,对料浆的“推力”越强,越能快速克服阻力,推动滤液从滤布缝隙、滤饼孔隙中挤出——在相同过滤时间内,更高压力能排出更多滤液,滤饼含水率更低。

2.压缩滤饼孔隙,挤出残余水分,滤饼由料浆中的固体颗粒堆积形成,颗粒间存在大量“毛细孔”和“间隙水”(包括自由水、孔隙水)。当入料压力超过颗粒的“堆积支撑力”时,会挤压滤饼结构:孔隙尺寸缩小、颗粒排列更紧密,将原本被困在孔隙中的残余水分“挤压排出”——这是压力影响滤饼干湿程度的关键深层作用。

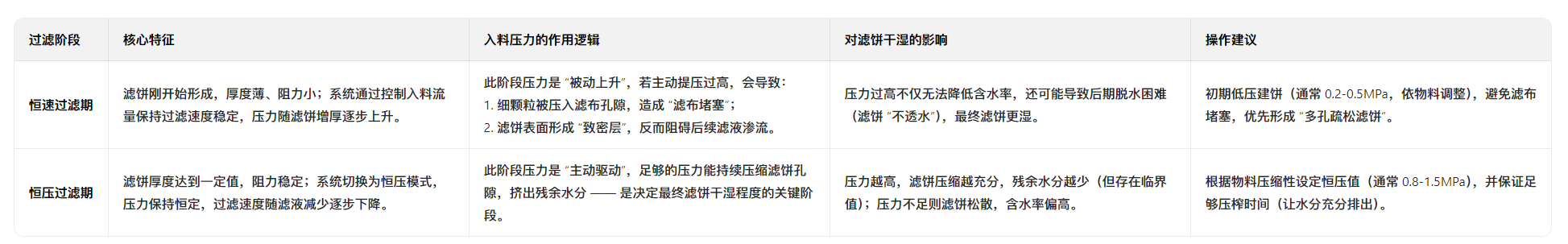

二、分阶段影响:不同过滤阶段,入料压力的作用差异显著 厢式压滤机的过滤过程通常分为恒速过滤阶段和恒压过滤阶段,两个阶段中入料压力对滤饼干湿的影响逻辑完全不同,盲目调高压力可能适得其反。

三、关键边界:“临界压力”与物料压缩性的制约 并非压力越高,滤饼含水率就会无限降低——当压力超过“临界压力”后,滤饼干湿程度的改善会急剧放缓,甚至出现负面效应,这一临界值主要由物料压缩性决定。

1. 物料压缩性的分类(核心影响因素) 根据固体颗粒在压力下的变形能力,可将物料分为两类:

不可压缩物料(如石英砂、矿石碎粒):颗粒硬度高、不易变形,滤饼孔隙结构稳定。特点:临界压力较高,压力升高时,滤饼孔隙均匀缩小,含水率持续下降(直到孔隙无法再压缩),且无滤布堵塞风险。例:处理石英砂料浆时,入料压力从1.0MPa升至1.8MPa,滤饼含水率可能从18%降至12%,改善显著。

可压缩物料(如煤泥、污泥、淀粉渣):颗粒柔软、易变形,滤饼孔隙随压力升高会“过度压缩”。特点:临界压力较低(通常0.8-1.2MPa),超过后:① 颗粒变形堵塞滤饼内部孔隙,形成“不透水层”;② 滤布表面细颗粒压实,阻力剧增,滤液无法排出。例:处理市政污泥时,压力从0.8MPa升至1.2MPa,含水率从80%降至75%;若继续升至1.5MPa,含水率仅降至74.5%,但能耗增加30%,且滤布寿命缩短。

2. 临界压力的本质:“脱水收益”与“能耗/设备损耗”的平衡点 临界压力的核心意义是:当压力超过此值后,每增加1MPa压力带来的“含水率降低幅度”,无法覆盖能耗增加、设备磨损(如滤板变形、油缸泄漏)的成本。实际操作中,需通过小试确定临界压力:逐步提升压力,记录滤饼含水率变化,当含水率下降速率<0.5%/0.1MPa时,即为临界压力,此时无需继续提压。

四、交互影响因素:不能只看压力,需配合其他参数 入料压力对滤饼干湿的影响,还会被**入料浓度、入料粘度、滤布选型、过滤时间**等参数干扰,单独调高压力可能无法达到预期效果。

1. 入料浓度:浓度过低(如<10%)时,即使压力很高,也会因滤饼过薄(无法形成有效压缩层),导致含水率偏高。对策:先通过浓缩(如沉淀池、旋流器)将料浆浓度提升至20%-40%,再配合高压压榨,滤饼干湿程度更优。

2. 入料粘度:粘度高(如含大量胶体的污泥)时,滤液流动性差,单纯提压无法有效推动滤液渗流。对策:先加絮凝剂(如PAM)降低粘度,再提升压力,才能有效脱水。

3. 滤布选型:滤布孔径过小,易堵塞;孔径过大,会漏料。若滤布堵塞,即使压力再高,滤液也无法排出,滤饼必然偏湿。对策:不可压缩物料选细孔径滤布(如100-200目),可压缩物料选粗纤维、大孔径滤布(如50-100目),保证透水性。

4. 过滤时间:恒压阶段若压榨时间不足(如<30分钟),即使压力足够,水分也未充分排出,滤饼仍偏湿。对策:压力与时间匹配——高压对应稍短时间(如1.2MPa对应40分钟),低压对应稍长时间(如0.8MPa对应60分钟)。

五、实际应用优化策略:分阶段控压+匹配物料特性 基于上述逻辑,要通过入料压力优化滤饼干湿程度,需遵循“分阶段控压+物料适配”的原则,具体步骤如下:

1. 初期:低压建饼(恒速阶段),目标:避免滤布堵塞,形成疏松多孔的滤饼基础。压力设定:可压缩物料0.2-0.4MPa,不可压缩物料0.3-0.6MPa;持续时间5-15分钟(直到滤饼厚度达到滤板腔室的70%)。

2. 中期:梯度升压(过渡阶段), 目标:逐步压缩滤饼,避免孔隙突然堵塞。操作:以0.1-0.2MPa/5分钟的速率升压,直至接近临界压力(如可压缩物料升至0.8MPa,不可压缩物料升至1.2MPa)。

3. 后期:恒压压榨(恒压阶段), 目标:充分挤出残余水分,且不超过临界压力。压力设定:可压缩物料0.8-1.2MPa,不可压缩物料1.2-1.8MPa;持续时间20-60分钟(根据含水率要求调整)。

4. 末期:保压排气(可选) 对可压缩物料,恒压结束后可保压5-10分钟,排出滤饼内部滞留的空气,进一步降低含水率(通常可再降1%-2%)。

六、常见误区澄清

1.误区1:压力越高越好, 纠正:对可压缩物料,超临界压力会导致滤饼堵塞,反而让滤饼更湿,且增加设备损耗(滤板变形、液压系统过载)。

2.误区2:只调压力,不调时间, 纠正:压力是“动力”,时间是“过程”——若压榨时间不足,即使压力足够,水分也无法充分排出,滤饼含水率仍偏高。

3. 误区3:忽略物料预处理, 纠正:对高粘度、低浓度的料浆,不做浓缩、絮凝预处理,直接高压压榨,只会导致滤布堵塞,脱水效率低下。

总结入料压力对厢式压滤机滤饼干湿程度的影响,是“动力驱动”“物料响应”“操作协同”三者共同作用的结果。核心结论是:

1. 分阶段控压(低压建饼、梯度升压、恒压压榨)是基础,避免初期堵滤布、后期无效提压;

2. 必须根据物料压缩性设定“临界压力”,找到“脱水收益”与“成本”的平衡点;

3. 压力需与入料浓度、粘度、滤布选型、压榨时间配合,才能实现滤饼干湿程度的**控制。 实际操作中,建议通过小试确定不同物料的压力-时间曲线,再批量应用,避免盲目调参。

压滤机的初始过滤,浆料打入压滤机进行固液分离,随着滤饼的慢慢聚集,滤饼是靠泵的进给力进行挤压压榨压干的!压滤机本身动作,仅仅油缸压紧滤板滤布,确保滤室保持密封的作用,所以说,泵才是压滤机滤饼最初的干湿程度的关键。对厢式压滤机工作效率影响的因素有多样,这其中就包括入料压力,有多少影响?下面来简单分析下。

过滤压力一般是由入料泵提供的(现场也有的比例采用泵和空压机联合给料,在此暂不作探讨),所以,影响过滤速度重要的因素就是入料泵的给料压力。给料压力直接影响着压滤机的工况,而压滤机的分离效果也与之有很大的关系。实际使用中发现,在厢式压滤机进行压滤脱水过程中,通过流体静压缩小滤饼的孔隙率,可排出大部分水分,但靠流体静压力,脱水效果并不理想。分析其原因可能在于:随着压力的增大,滤饼孔隙率逐渐减小,滤饼孔隙的饱和度逐渐降低,但是,当滤饼的饱和度接近剩余饱和度时,滤饼水分基本降低。通过分析滤饼的显微结构可知,此时颗粒成拱桥结构,这种结构包含的水分不但很难用常规入料泵所提供的流体静压力排出,而且会造成厢式压滤机磨损和故障发生。

螺杆泵常用型号

滤料浓度含水:70%、含物料浓度30%;过滤时间按3小时计算,卸料和其他1小时。即3次/天。公式如下:

泵流量×3(小时)×0.3(30%泥)×0.5(因为流量与压力成反比,过滤过程中将有约一半的时间在带压过滤,所以这里将要打折)=3小时出干泥

注:因每个厂家所生产的型号参数各有不同,故选型时可根据流量选定,电动机转速和功率生产厂家均有不同。下表只做参考!

型 号 | 转速 | 流量 | 压力 | 电机 | 扬程 | 进口 | 出口 | 3小时出干泥L |

G20-1 | 960 | 0.8 | 0.6 | 0.75 | 60 | φ25 | φ25 | 3600 |

G25-1 | 960 | 2 | 0.6 | 1.5 | 60 | φ32 | φ25 | 900 |

G30-1 | 960 | 5 | 0.6 | 2.2 | 60 | φ50 | φ40 | 2250 |

G35-1 | 960 | 8 | 0.6 | 3.0 | 60 | φ65 | φ50 | 3600 |

G40-1 | 960 | 12 | 0.6 | 4.0 | 60 | φ80 | φ65 | 5400 |

G50-1 | 960 | 20 | 0.6 | 5.5 | 60 | φ100 | φ80 | 9000 |

G60-1 | 960 | 30 | 0.6 | 11 | 60 | φ125 | φ100 | 13500 |

G70-1 | 720 | 45 | 0.6 | 15 | 60 | φ150 | φ125 | 20250 |

G85-1 | 720 | 65 | 0.6 | 15 | 60 | φ150 | φ150 | 29250 |

G105-1 | 500 | 100 | 0.6 | 22 | 60 | φ200 | φ200 | 45000 |

G135-1 | 500 | 150 | 0.6 | 37 | 60 | φ200 | φ250 | 67500 |

1m³=1000升 因为过滤出的泥密度大于水的密度,所以1 m³泥>1吨

压滤机配套螺杆泵型号

压滤机型号面积(m²) | 滤室容量(升) | 滤室数量(个) | 螺杆泵型号 | 流量 m³/h | 扬程 m | 电机功率 | 进/出口 mm/mm |

4/500 | 50 | 10 |

G20-1 3小时出干泥:360L |

0.8 |

60 |

0.75KW |

25/25 |

6/500 | 75 | 15 | |||||

8/500 | 100 | 20 | |||||

10/500 | 125 | 25 | |||||

12/500 | 150 | 30 | |||||

14/500 | 175 | 35 | |||||

8/630 | 100 | 13 | |||||

12/630 | 125 | 19 | |||||

15/630 | 188 | 25 | |||||

16/630 | 200 | 26 | |||||

18/630 | 225 | 29 |

G25-1 3小时出干泥:900L

|

2 |

60 |

1.5KW |

32/25 |

20/630 | 250 | 32 | |||||

25/630 | 313 | 40 | |||||

28/630 | 350 | 45 | |||||

30/630 | 375 | 48 | |||||

32/630 | 400 | 52 | |||||

20/800 | 300 | 20 | |||||

30/800 | 450 | 30 | |||||

40/800 | 600 | 40 | |||||

50/800 | 750 | 50 |

G30-13小时出干泥:2250L |

5 |

60 |

2.2KW |

50/40 |

60/800 | 900 | 60 | |||||

70/800 | 1050 | 70 | |||||

80/800 | 1200 | 80 | |||||

40/920 | 640 | 32 | |||||

50/920 | 800 | 40 | |||||

60/920 | 960 | 48 | |||||

70/920 | 1120 | 56 | |||||

80/920 | 1280 | 64 | G35-1 3小时出3600L | 8 | 60 | 3KW | 65/50 |

90/920 | 1440 | 72 | |||||

100/920 | 1600 | 80 | |||||

40/1000 | 600 | 24 |

G30-133小时出2250L |

5 |

60 |

2.2KW |

50/40 |

50/1000 | 750 | 30 | |||||

60/1000 | 900 | 36 | |||||

70/1000 | 1050 | 42 | |||||

80/1000 | 1200 | 48 | G35-1 3小时出3600L | 8 | 60 | 3KW | 65/50 |

90/1000 | 1350 | 54 | |||||

100/1000 | 1500 | 60 | |||||

110/1000 | 1650 | 66 | G40-1 3小时出5400L | 12 | 60 | 4KW | 80/65 |

120/1000 | 1800 | 72 |

100/1250 | 1500 | 38 | G40-1 3小时出5400L | 12 | 60 | 4KW | 80/65 |

125/1250 | 1875 | 48 | |||||

140/1250 | 2100 | 54 | |||||

160/1250 | 2400 | 62 |

G50-1 3小时出9000L |

20 |

60 |

5.5 |

100/80 |

180/1250 | 2700 | 69 | |||||

200/1250 | 3000 | 77 | |||||

220/1250 | 3360 | 86 | |||||

250/1250 | 3725 | 96 |

上表是根据环保污水处理每天工作频率不高(物料浓度含水:70%、含泥浓度30%;过滤时间按3小时计算,卸料和其他1小时。即3次/天。)的情况下所选用的型号,电机功率较小,可节省电能。如所过滤物料浓度过稀或工作循环频率要求多一些则选泵的流量相对就要大一些了,反之则选流量小一些的泵。上表是理论计算得出的参数,仅供参考!

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。