在压滤机的核心工作系统中,过滤形式决定了物料分离的基本逻辑,而滤布与滤板的开孔方式直接影响过滤效率、滤饼质量及设备运行稳定性。三者的协同设计是实现物料高效分离的关键,尤其针对不同行业的物料特性(如粘度、颗粒度、腐蚀性),需进行精准匹配。本文将从技术原理、分类特点、适用场景及适配原则四个维度,系统解析压滤机过滤形式及滤布滤板开孔方式的核心知识。 一、压滤机过滤形式:分类、原理与适用场景 压滤机的过滤形式主要基于滤室结构、加压方式、滤液流动路径分类,核心分为以下4类,各类形式在原理、结构及应用场景上存在显著差异: (一)按滤室结构与加压方式分类 1. 板框式压滤机(板框式过滤形式) 核心原理:由交替排列的滤板和滤框组成滤室,滤布夹在板框之间;通过液压系统压紧板框,物料从进料口注入滤室,在压力作用下,滤液穿过滤布从滤板的滤液孔排出,滤饼截留于滤室中。 结构特点:滤框为中空结构(形成滤室),滤板为实心结构(支撑滤布并导出滤液);滤室容积固定,适合批量式过滤。 过滤形式关键参数:滤框厚度(决定滤饼厚度,通常5-50mm)、板框压紧压力(0.6-2.5MPa)。 适用场景:高粘度、高固含量物料(如污泥脱水、矿山尾矿、化工反应渣),尤其适合要求滤饼含水率低、固体回收率高的场景;缺点是拆装繁琐,适合间歇式生产。 2. 厢式压滤机(厢式过滤形式) 核心原理:无独立滤框,滤板自带密封边和滤室(滤板为中空腔体,两侧覆盖滤布);多块滤板压紧后形成连续滤室,物料注入后,滤液穿过滤布进入滤板内部的滤液通道排出,滤饼留存于滤室。 结构特点:滤板一体化设计,密封性更好,滤室容积均匀;可实现自动拉板、自动卸料,自动化程度高于板框式。 过滤形式关键参数:滤板有效过滤面积(1-2000㎡)、滤室工作压力(0.6-4.0MPa)。 适用场景:通用性强,适合连续化生产(如食品加工、制药、环保废水处理),可处理颗粒度均匀、粘度中等的物料;缺点是滤室深度固定,对高固含量物料的适应性略逊于板框式。 3. 隔膜式压滤机(隔膜压榨过滤形式) 核心原理:在厢式滤板基础上,将滤板设计为弹性隔膜(橡胶或高分子材料);过滤阶段与厢式一致,滤饼形成后,向隔膜内注入高压水或压缩空气,通过隔膜挤压滤饼,进一步降低滤饼含水率。 结构特点:具备“过滤+压榨”双功能,滤饼含水率比普通厢式低10-30%;隔膜分为嵌入式、外挂式,可根据物料特性选择。 过滤形式关键参数:压榨压力(1.0-6.0MPa)、隔膜材质(耐酸碱、耐温等级)。 适用场景:对滤饼含水率要求极高的场景(如化工结晶料、污泥深度脱水、煤炭洗选),尤其适合粘性大、难脱水的物料;缺点是设备成本较高,维护要求高于普通厢式。 4. 暗流/明流过滤形式(按滤液流动路径分类) 明流过滤:滤液穿过滤布后,直接从滤板侧面的滤液口排出,可直观观察各滤板的过滤情况(如是否堵塞、漏液);优点是便于检修,缺点是滤液易飞溅,适合对环境清洁度要求不高的场景(如矿山、冶金)。 暗流过滤:滤液通过滤板内部的通道汇集至总排液管排出,全程封闭无泄漏;优点是环保、卫生,适合有毒、有害、易挥发或高价值滤液(如化工溶剂、制药中间体),缺点是无法单独观察单块滤板的过滤状态。 (二)按过滤驱动力分类 压力过滤:通过进料泵加压(正压)或真空泵抽滤(负压),迫使滤液穿过滤布;适用于大多数固液分离场景。 压榨过滤:过滤后通过隔膜挤压、气囊加压等方式进一步脱水,属于“过滤+压榨”复合形式,仅适用于隔膜式压滤机。 二、滤布的开孔方式:材质、结构与参数设计 滤布是压滤机的核心过滤介质,其开孔方式主要通过**材质选型、织物结构、孔径参数**实现,直接决定过滤精度、截留效率和使用寿命。 (一)滤布开孔核心参数 1. 孔径规格: 公称孔径(1-100μm):指滤布能有效截留的最小颗粒直径,需匹配物料颗粒度(通常滤布孔径为物料平均颗粒度的1/3-1/2,兼顾过滤精度与通量)。 绝对孔径:滤布**开孔的实际直径,用于要求严格截留的场景(如食品、制药行业)。 开孔率(10-40%):滤布开孔面积占总表面积的比例,开孔率越高,过滤通量越大,但过滤精度越低,需平衡设计。 2. 织物结构(开孔形式):

3. 纤维类型(影响开孔稳定性):

单丝滤布:纤维为单根连续丝,孔径均匀,开孔率高,不易堵塞,易清洗,使用寿命长(适合连续化生产);

复丝滤布:多根纤维捻合而成,过滤精度高,但开孔易被细颗粒堵塞,适合间歇式过滤;

短纤维滤布:纤维短且无序,截留效果好,但透气性差,适合低通量、高精度场景。

(二)滤布开孔的特殊设计

1. 表面处理:通过覆膜、烧毛、轧光等处理优化开孔性能——覆膜滤布表面形成微孔薄膜,过滤精度高且防堵塞;烧毛滤布表面光滑,减少滤饼粘连。

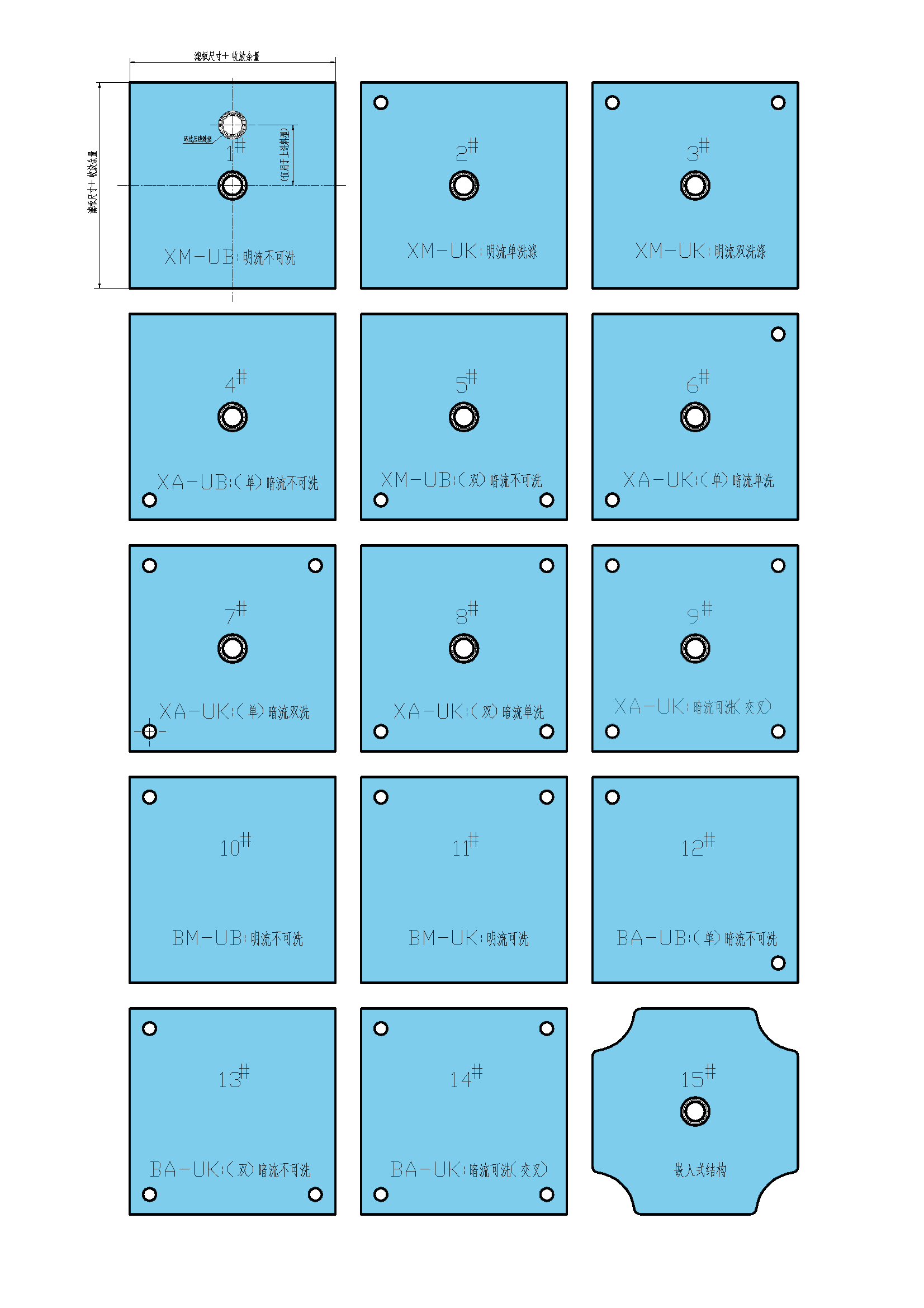

2. 开孔位置:需与滤板的进料孔、滤液孔精准对齐(如角进料滤布需在四角开孔,中心进料滤布需在中心开孔),避免物料偏流或滤液排出受阻。

三、滤板的开孔方式:流道设计、孔径匹配与功能适配

滤板的开孔不仅是物料和滤液的通道,更是过滤效率和滤饼质量的关键保障,其设计需与过滤形式、滤布开孔参数协同匹配,核心包括**功能孔设计**和**流道设计**两部分。

(一)滤板功能孔设计

1. 进料孔:

位置:分为中心进料、角部进料、边缘进料——中心进料适合小型压滤机,物料分布均匀;角部进料适合大型压滤机,减少进料阻力;边缘进料适合高粘度物料,避免中心堵塞。

孔径:根据进料泵流量、物料粘度设计(通常φ20-φ80mm),粘度越高、流量越大,孔径越大;需避免孔径过大导致滤室压力分布不均。

数量:单孔、双孔或多孔设计,多孔进料可提高物料分布均匀性(如大型隔膜式压滤机常用四角进料)。

2. 滤液孔:

位置:与滤布滤液出口对齐,明流滤板的滤液孔位于板侧(便于观察),暗流滤板的滤液孔位于板内通道(封闭无泄漏)。

孔径:通常φ8-φ20mm,需保证滤液顺畅排出,同时避免滤饼颗粒堵塞(孔径略大于滤布**截留颗粒直径)。

分布:均匀分布在滤板过滤面,确保各区域滤液排出速度一致,避免滤饼厚度不均。

3.洗涤孔(可选):

仅用于需要滤饼洗涤的场景(如化工、制药),位置与进料孔或滤液孔错开,确保洗涤液均匀渗透滤饼;孔径通常φ10-φ30mm,与洗涤泵流量匹配。

4. 压榨孔(仅隔膜式滤板):

位于隔膜滤板的隔膜腔两侧,用于注入高压水或压缩空气(压榨介质);孔径φ15-φ40mm,需承受压榨压力(1.0-6.0MPa),材质需耐高压、耐腐蚀。

(二)滤板流道设计(间接影响“开孔效果”)

滤板过滤面的流道是滤液从滤布到滤液孔的关键通道,其结构与滤布开孔率、物料特性匹配:

明流道:滤板表面加工出凹槽(宽2-5mm,深1-3mm),滤液沿凹槽流向滤液孔;优点是不易堵塞,适合高固含量、粗颗粒物料。

暗流道:滤板内部加工出隐藏通道,滤液通过内部通道排出;优点是封闭性好,适合有毒、有害物料,但易堵塞,需定期清洗。

流道密度:流道越密,滤液排出路径越短,过滤效率越高,但加工成本较高;需根据过滤面积和物料通量设计(通常每100mm²设置1-2条流道)。

(三)滤板开孔的材质适配

滤板材质直接影响开孔的稳定性和耐腐蚀性,不同材质的开孔加工工艺不同:

聚丙烯(PP)滤板:适合弱酸、弱碱物料,开孔采用注塑成型,孔径精度高(±0.5mm);

增强聚丙烯(PPR)滤板:耐温、耐压性优于普通PP,开孔可采用机械加工,适合中高压场景;

不锈钢(304/316L)滤板:适合强酸、强碱、高温物料,开孔采用激光切割,孔径均匀,耐腐蚀性强;

橡胶隔膜滤板:隔膜部分采用弹性橡胶,开孔需避免锋利边缘(防止隔膜破损),通常采用模压成型。

四、过滤形式、滤布与滤板开孔的适配原则

三者的协同设计直接决定压滤机的运行效率和稳定性,核心适配逻辑如下:

1. 基于过滤形式的适配

板框式压滤机:滤布需选择耐磨性强、抗拉强度高的类型(如复丝斜纹布),滤板进料孔孔径较大(φ30-φ80mm),流道宽(3-5mm),适配高固含量物料的批量过滤;

厢式压滤机:滤布选择开孔率适中、易清洗的单丝滤布,滤板进料孔采用角部或中心分布,流道密度较高(适配连续化生产的通量需求);

隔膜式压滤机:滤布需具备良好的弹性兼容性(避免压榨时破损),滤板压榨孔与隔膜腔精准对齐,流道深度较浅(1-2mm),确保压榨时滤饼受力均匀。

2. 基于物料特性的适配

高粘度物料(如污泥、淀粉浆):选择开孔率高的缎纹单丝滤布(孔径20-50μm),滤板采用角部多孔进料(减少阻力),流道宽且深(4-5mm);

细颗粒物料(如化工结晶、颜料):选择平纹覆膜滤布(孔径1-10μm),滤板流道密且浅(1-2mm),滤液孔孔径较小(φ8-φ12mm),避免颗粒堵塞;

腐蚀性物料(如酸碱废水、化工溶剂):滤布选择耐腐材质(如PTFE、锦纶),滤板采用PP或不锈钢材质,开孔边缘打磨光滑(防止腐蚀开裂)。

3. 基于运行要求的适配

高通量需求:增大滤布开孔率(25-40%)和滤板进料孔孔径,采用缎纹织物结构和宽流道设计;

高精度截留:降低滤布孔径(1-10μm),选择平纹或斜纹结构,滤板流道密且浅,确保滤液充分过滤;

长周期运行:选择单丝滤布(易清洗)和耐磨滤板,开孔位置避开受力集中区域(如滤板边缘),减少破损风险。

五、总结

压滤机的过滤形式决定了固液分离的核心逻辑,而滤布与滤板的开孔方式是实现该逻辑的关键技术手段。在实际应用中,需根据物料特性(粘度、颗粒度、腐蚀性)、生产要求(通量、精度、自动化程度),系统性选择过滤形式、优化滤布的孔径与织物结构、设计滤板的功能孔与流道,才能实现高效、稳定、低耗的固液分离。对于复杂工况,建议通过小试确定滤布孔径和滤板开孔参数,再进行工业化应用,避免因适配不当导致过滤效率低、滤布破损、滤饼含水率超标等问题。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。