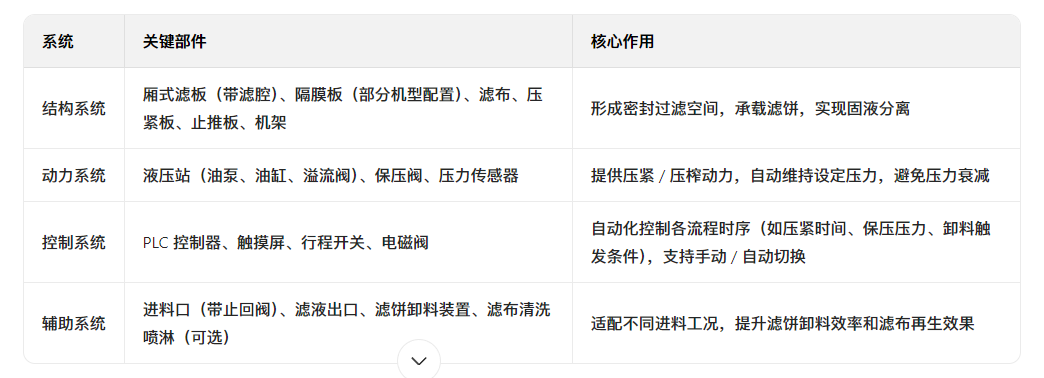

自动保压厢式板框式压滤机是结合厢式过滤面积大、板框式密封性能优,并通过液压系统实现压力自动维持的高效固液分离设备,其工作核心是“压紧-进料过滤-压榨脱水-自动保压-卸料清洗”的闭环流程,尤其适配高含固量、高粘度的工业污泥/浆料(如洗沙污泥、洗煤废水、隧道盾构污泥等),以下是结构化的详细工作原理: 一、核心结构先明确(理解原理的基础) 设备核心由「结构系统+动力系统+控制系统」组成,各部件直接影响工作效率和保压稳定性:

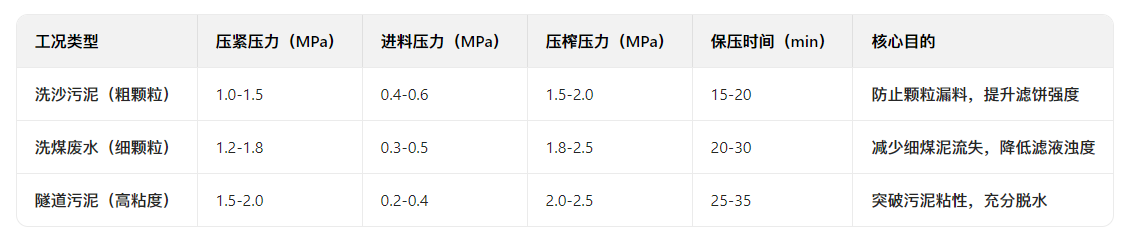

注:工业场景中(如洗沙、隧道污泥处理),通常会配置隔膜板(即“厢式隔膜压滤机”),通过二次压榨提升脱水效果,其保压逻辑与基础款一致,仅增加“隔膜充气/充液压榨”环节。 二、完整工作流程(分6步,含自动保压核心逻辑) 1. 第一步:液压压紧(建立密封过滤空间) 动作逻辑:通过PLC启动液压站,油泵向油缸供油,推动压紧板沿机架导轨向止推板方向移动,将多块厢式滤板(含滤布)紧密压紧。 保压前置条件:滤板之间通过密封面贴合,滤布被夹紧在滤板间,形成一个个独立的“密封滤腔”(滤腔容积决定单次处理量),直到液压系统压力达到设定的“压紧压力”(通常0.8-1.2MPa,洗沙/隧道污泥等高压场景可提升至1.5-2.0MPa)。 工业适配性:高压压紧可避免高粘度浆料(如洗煤浮选尾矿)进料时出现漏料,尤其适用于含颗粒杂质的工况(如洗沙污泥中的石英砂颗粒)。 2. 第二步:进料过滤(初步固液分离) 动作逻辑:压紧到位后,进料泵将待处理的浆料(如洗沙污泥、隧道盾构泥浆)通过止推板的进料口注入滤腔,浆料在进料压力(通常0.3-0.6MPa)作用下,通过滤布的孔隙实现固液分离——液体(滤液)穿过滤布,从滤板的滤液出口排出(可回收或达标排放);固体颗粒被滤布截留,在滤腔内逐渐堆积形成“滤饼”。 关键细节:进料阶段需控制进料速度,避免压力骤升导致滤布破损;对于流动性差的浆料(如隧道污泥),可采用“低压慢进→逐步升压”的方式,防止滤腔堵塞。 3. 第三步:压榨脱水(提升滤饼含固率,可选但工业必配) 动作逻辑:当滤腔基本被滤饼填满(滤液排出量明显减少),启动“二次压榨”流程(仅隔膜机型具备):通过高压泵向隔膜板内注入清水/压缩空气,使隔膜膨胀,对滤腔内的滤饼进行“物理挤压”,将滤饼中残留的间隙水进一步挤出。 压力参数:压榨压力通常高于进料压力(1.2-2.5MPa),根据物料特性调整(如洗沙污泥压榨压力1.5-2.0MPa,洗煤滤饼1.8-2.5MPa),这一步可使滤饼含固率从60%左右提升至75%-85%(直接影响后续运输/处置成本)。 4. 第四步:自动保压(核心优势,稳定滤饼质量) 保压触发条件:压榨压力达到设定值后,PLC通过压力传感器实时监测液压系统压力,自动关闭进料泵和压榨泵,启动“保压模式”。 保压工作原理: 1) 液压系统中的「保压阀」(单向阀+溢流阀组合)关闭,锁住油缸内的液压油,形成闭环压力系统; 2) 若因密封泄漏、温度变化等导致压力下降(通常允许波动±0.05MPa),压力传感器立即反馈信号给PLC; 3) PLC控制液压站重新启动,油泵补压至设定值后自动停机,循环往复维持压力稳定。 工业意义:避免因压力衰减导致滤饼回潮、滤液浑浊,尤其适用于对滤饼含水率要求严格的场景(如洗煤滤饼需作为燃料,含水率需≤25%;隧道污泥需外运处置,含水率需≤80%)。 5. 第五步:卸料清洗(自动化完成,提升效率) 动作逻辑:保压时间达到设定值(通常10-30分钟,根据滤饼厚度调整)后,PLC控制液压站反向供油,压紧板后退,滤板依次松开;同时通过“拉板装置”(机械拉板或液压拉板)将滤板逐一拉开,滤饼在重力+滤布抖动作用下脱落(部分机型配置“滤饼推送器”,适配粘性大的滤饼,如洗沙污泥滤饼)。 辅助环节:卸料后可启动滤布清洗系统(喷淋或高压冲洗),去除滤布表面残留的滤饼颗粒,避免滤布堵塞,延长使用寿命(洗煤废水等含腐蚀性介质的场景,需用中性水清洗,保护滤布材质)。 6. 第六步:复位准备下一批次 滤板全部复位后,压紧板再次前进,重复“压紧-进料-压榨-保压-卸料”流程,实现连续批次处理(工业场景中可通过PLC设置“自动循环”,无需人工干预,适配24小时连续作业需求)。 三、自动保压的核心技术亮点(解决工业痛点) 1. 压力稳定性:通过“压力传感器+PLC+液压保压阀”的闭环控制,压力波动≤±0.05MPa,避免传统压滤机“人工补压”导致的滤饼含水率不均、漏料等问题; 2. 节能性:保压阶段油泵无需持续工作,仅在压力衰减时短暂补压,比传统机型节能30%以上,尤其适合长时间保压的场景(如隧道污泥等难脱水物料); 3. 适配性强: 洗沙污泥:高压压榨+自动保压,滤饼含固率可达80%以上,便于运输填埋; 洗煤废水:密封滤腔+耐腐滤布,避免煤泥泄漏和设备腐蚀,滤液可循环洗煤; 隧道污泥:低速进料+隔膜压榨+长时保压,解决污泥流动性差、脱水难的问题。 四、关键工作参数的设置逻辑(工业应用核心)

注:参数需根据物料的含固量、粘度、颗粒度动态调整,建议通过小试确定**值后再批量运行。

总结:自动保压厢式板框式压滤机的核心优势是“**密封严、压力稳、脱水率高**”,其工作原理本质是通过“机械压紧建立空间→压力驱动固液分离→自动保压锁定效果→自动化卸料循环”,既解决了传统板框机“压力衰减、漏料”的痛点,又弥补了普通厢式机“压榨力不足”的缺陷,是洗沙、洗煤、隧道施工等工业场景中固液分离的“主力设备”,其自动保压功能直接决定了滤饼质量的稳定性和后续处置成本。

压滤机的液压压紧机械压紧时,由液压站供高压油,油缸与活塞构成的原件腔充满油液,当压力大于压紧板运行的摩擦阻力时,压紧板缓慢地压紧滤板,当压紧力达溢流阀设定的压力值(由压力表指针显示)时,滤板、滤框(板框式)或滤板(厢式)被压紧,溢流阀开始卸荷,这时,切断电机电源,压紧动作完成,退回时,换向阀换向,压力油进入油缸的有杆腔,当油压能克服压紧板的摩擦阻力时,压紧板开始退回。

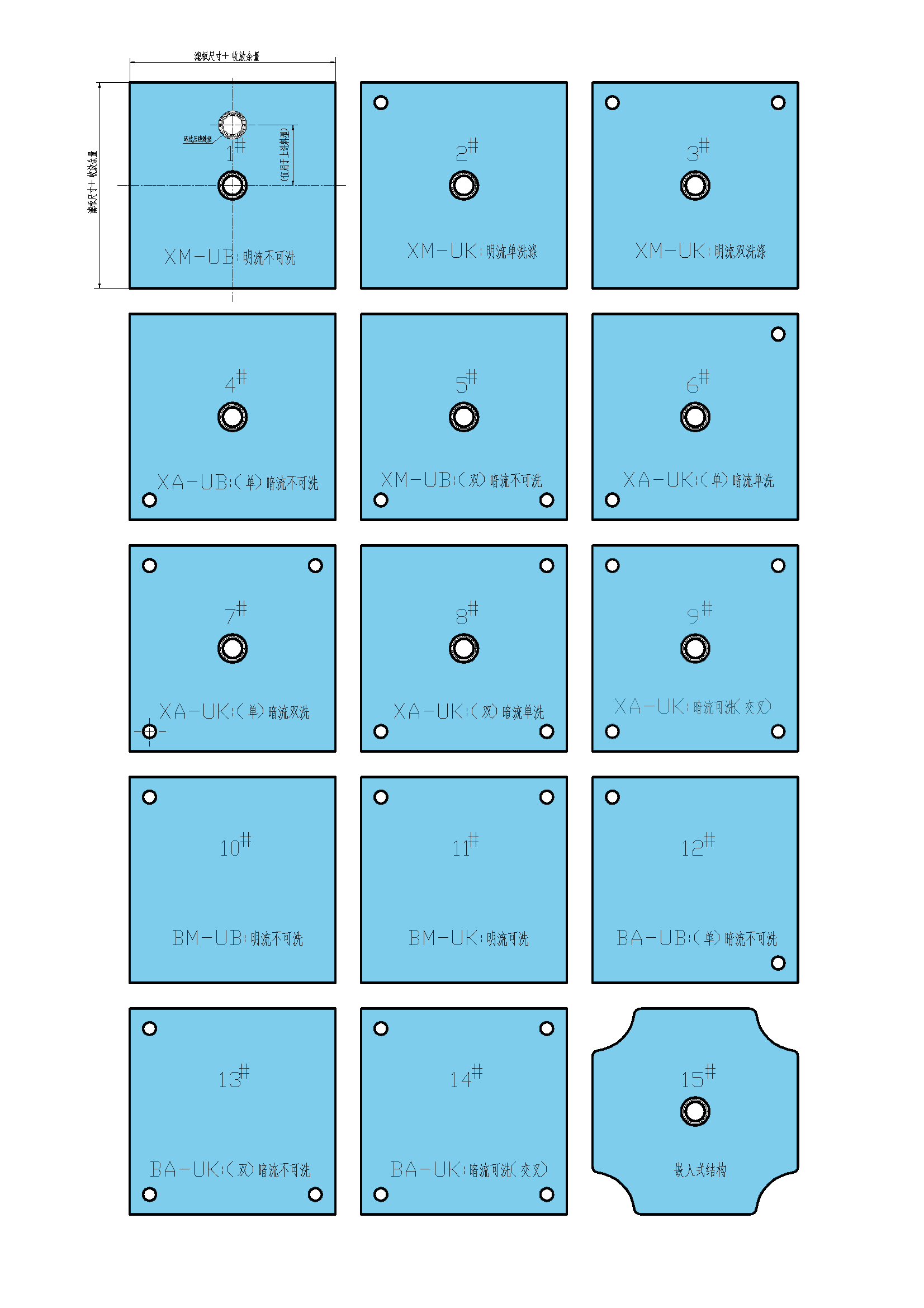

洗涤方式:滤饼需要洗涤时,有时流单向洗涤和双向洗涤,暗流单向洗涤和双向洗涤。明流单向洗涤是,洗液从止推板的洗液进孔依次进入,穿过滤布再穿过滤饼,从无孔滤板流出,这时有孔板的出液水咀处于关闭状态,无孔板的出液水咀是开启状态。明流双向洗涤是,洗液从止推板上方的两侧洗液进孔先后两次洗涤,即洗液先从一侧洗涤再从另一侧洗涤,洗液的出口同是对角线方向,所以又叫双向交叉洗涤。暗流单向流涤是,洗液从止推板的洗液进孔依次进入有孔板,穿过滤布再穿过滤饼,从无孔滤板流出。暗流双向洗涤是洗液从止板上方的两侧的两个洗液进孔先后两次洗涤,即洗涤先从一侧洗涤,再从另一侧洗涤,洗液的出口是对角线方向,所以又叫暗流双向交叉洗涤。