压滤机冬日使用核心注意事项(附防冻+稳定运行方案) 冬季低温、结冰、温差大等环境特点,会对压滤机的液压系统、管路、滤板、密封件等关键部件造成显著影响,易引发管路冻裂、液压油粘稠、滤板密封失效、设备启动故障等问题。结合洗沙、洗煤、隧道污泥处理等工业场景的实操需求,以下从「防冻防凝、启动准备、运行控制、停机维护、应急处理」五大维度,提供结构化、可落地的注意事项及解决方案:

一、核心前提:防冻防凝(避免设备“冻坏”的关键)冬季故障80%源于“冻结”和“低温粘稠”,需针对不同介质和部件制定专项措施: 1. 液压系统防冻(压滤机动力核心) 液压油选型与更换:

冬季必须使用低温适配型液压油,推荐型号:L-HM 32号抗磨液压油(环境温度-10℃~10℃)或 L-HM 22号抗磨液压油(环境温度-20℃~-10℃),严禁使用夏季50号/46号高粘度液压油(低温下会凝固或流动性极差,导致液压泵空转、油缸无法动作)。 更换时机:气温连续3天低于5℃前完成,更换时需彻底排空旧油(包括油箱底部、管路、油缸内残留),避免新旧油混合影响低温性能。 油箱保温与加热: 户外或低温车间的设备,给油箱包裹岩棉保温层+防水外罩,防止热量流失; 环境温度低于-10℃时,加装油箱电加热器(功率500W~1.5kW,带温控开关,设定温度5℃~10℃自动启动,避免油温过高)。 液压系统预热: 启动设备前,先开启液压泵空转10~15分钟(不加载压力),让液压油循环升温,待油温升至10℃以上再进行压滤操作,严禁低温直接满负荷运行(易导致液压泵磨损、油缸密封件撕裂)。 2. 管路与介质防冻(针对滤液、清洗水、压缩空气) 滤液/污泥管路防冻: 洗沙、隧道污泥等含水分高的物料,冬季需在管路外包裹电伴热带+保温层(伴热带功率20~50W/m,温度设定5℃~8℃,避免物料冻结堵塞管路); 户外管路需设置排污阀/放空阀(每3~5米1个,位于管路最低点),停机后彻底排空管内残留滤液,防止结冰胀裂管路。 清洗水防冻: 压滤机清洗用清水需采用防冻液混合液(环境温度-10℃以下时,乙二醇防冻液与水比例1:3;-20℃以下时比例1:2),或使用保温水箱(加装电加热棒,维持水温5℃以上),严禁用冷水直接清洗(低温会导致滤布变硬、密封面结冰)。 压缩空气管路防潮: 气动元件(如气动隔膜泵、气缸)的压缩空气需经过干燥机+油水分离器处理,冬季需每日排放分离器内冷凝水(低温下冷凝水易结冰堵塞气路),气路管路同样需包裹保温层。 3. 滤板与密封件防冻(保障过滤效率和密封性) 滤板材质注意:木质滤板、普通聚丙烯滤板在低温下(低于-5℃)易变脆,承受压力时可能开裂,建议更换为低温增强型聚丙烯滤板(添加抗寒剂,脆化温度≤-20℃)或 铸铁滤板(适用于-30℃以下极寒环境)。 密封件保护:橡胶密封垫(丁腈橡胶、氟橡胶)在低温下会硬化、弹性下降,导致滤板渗漏。需:① 更换为低温耐候型密封垫(如硅橡胶材质,适用温度-40℃~120℃);② 每日开机前用40℃~60℃温水擦拭密封面,软化密封垫,避免硬接触导致的渗漏。

二、启动准备:“预热+检查”双保险(避免低温启动冲击)

冬季设备启动需遵循“先检查、再预热、后运行”原则,严禁盲目开机:

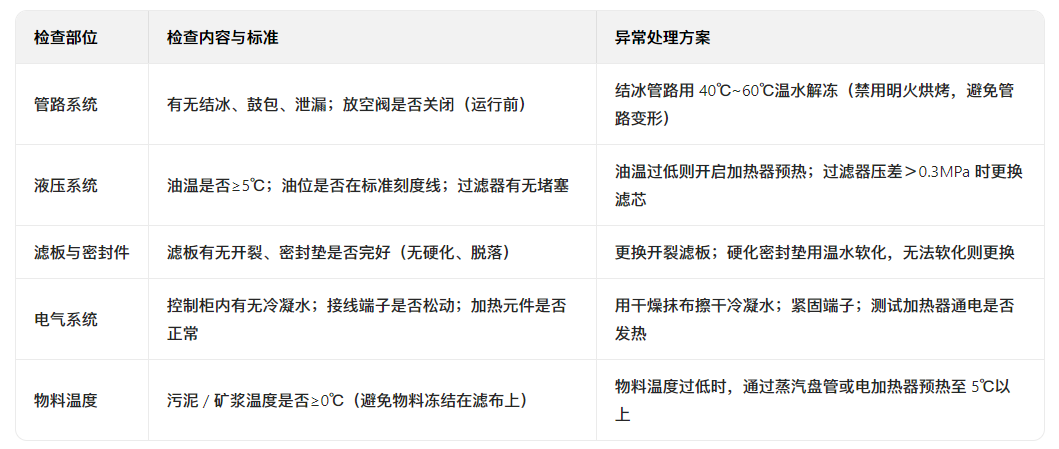

1. 启动前30分钟检查项(逐一排查,缺一不可)

2. 预热流程(循序渐进,避免部件冲击) 1. 开启油箱加热器(若安装),等待油温升至5℃以上; 2. 启动液压泵空转,循环10~15分钟,观察压力表(压力稳定在0.3~0.5MPa,无波动); 3. 启动物料泵空转5分钟,让物料在管路内循环(避免局部冻结); 4. 手动操作滤板开合1~2次,检查油缸动作是否顺畅、密封面有无渗漏。三、运行控制:稳定负荷+温度监控(避免运行中故障)冬季设备部件韧性下降,运行中需避免“超负荷”“急停急启”,重点控制以下参数: 1. 压力与速度控制 过滤压力:较夏季降低10%~15%(例如洗煤行业夏季过滤压力0.6~0.8MPa,冬季调整为0.5~0.7MPa),避免低温下滤板因压力过高开裂; 油缸动作速度:通过液压系统节流阀调慢(推板、拉板速度降低20%),减少低温下密封件的摩擦损耗,避免密封失效; 进料速度:物料泵采用“低速启动、逐步提速”方式(初始流量为额定流量的50%,运行10分钟后再升至额定流量),防止低温下物料粘度大导致管路堵塞或泵体过载。 2. 温度实时监控 重点监控指标:液压油温(正常范围10℃~45℃)、物料温度(≥0℃)、环境温度; 异常处理:① 液压油温低于10℃时,暂停进料,仅运行液压泵循环升温;② 物料温度接近0℃时,停止进料,预热物料后再启动;③ 环境温度低于-20℃时,建议暂停户外作业(或搭建临时保温棚)。 3. 滤布与过滤效率维护 滤布清洗:每次卸料后,用40℃~60℃温水清洗滤布(避免冷水导致滤布变硬、堵塞孔隙),清洗后彻底沥干,防止滤布结冰; 滤布更换:若滤布出现硬化、脆裂(低温下反复折叠导致),及时更换为低温耐候型滤布(如丙纶+涤纶混纺滤布,脆化温度≤-15℃),避免过滤时渗漏或滤布撕裂。四、停机维护:“排空+保暖+清洁”(防止停机后冻结损坏)冬季设备停机后,若维护不当,残留介质结冰会导致管路、滤板、泵体损坏,需执行以下流程: 1. 彻底排空残留介质 液压系统:长期停机(超过8小时)时,关闭电源后,操作手动泄压阀,排空油缸内液压油(或保持油箱加热器通电,维持油温); 物料管路:关闭进料阀,打开所有排污阀、放空阀,彻底排空管内残留污泥/矿浆,并用压缩空气吹扫管路(压力0.4~0.6MPa),确保无残留; 清洗系统:排空清洗水箱和管路内的水,若使用防冻液,无需排空,但需检查防冻液浓度(避免稀释后防冻效果下降)。 2. 设备清洁与保暖 清洁:擦拭滤板密封面、滤布表面的残留物料(避免物料冻结后粘连滤板,下次启动时导致密封失效); 保暖:① 户外设备用保温罩覆盖整机(重点包裹油箱、油缸、控制柜);② 滤板堆叠后,在滤板之间垫软布(避免低温下硬接触导致边角开裂);③ 控制柜内放置干燥剂(吸收冷凝水,防止电气元件短路)。 3. 短期停机(1~8小时)特殊处理 无需排空液压油,但需保持油箱加热器通电(若安装); 每2~3小时启动液压泵空转5分钟,循环液压油,防止冻结; 物料管路保持保温层包裹,避免反复结冰解冻导致管路疲劳开裂。

五、特殊场景注意事项(洗沙/洗煤/隧道污泥处理)1. 洗沙行业(物料含砂率高,冬季易结冻块)

进料前需破碎冻块(粒径≤5cm),避免冻块撞击滤板导致开裂; 洗沙废水管路需加密伴热带(每2米1个),并设置温度监测点(低于5℃自动启动伴热); 卸料后及时清理滤布上的砂粒(冻硬后难以清理,会磨损密封面)。 2. 洗煤行业(物料含水分高,冬季易冻结成团) 煤泥预处理:冬季煤泥水分含量需控制在30%以下(避免冻结成团,影响进料均匀性),可适当添加温水(5℃~10℃)搅拌; 液压系统:洗煤厂多为户外作业,需选用L-HM 22号液压油(极寒地区),并给液压站搭建保温棚(棚内温度≥-5℃); 滤板选择:优先使用铸铁滤板(耐低温冲击),避免聚丙烯滤板在-10℃以下长期使用。 3. 隧道污泥处理(污泥粘度高,冬季易凝固) 污泥预热:隧道污泥温度较低(接近0℃),需通过蒸汽盘管预热至5℃~10℃(避免污泥在管路内凝固堵塞); 压滤机安装:尽量将设备安装在隧道洞口内侧(避免户外直接暴露),或搭建临时保温棚; 管路维护:隧道内湿度大,管路保温层需加防水外罩(防止冷凝水渗入保温层,结冰后破坏保温效果)。

六、应急处理:冬季常见故障快速解决

核心原则总结 冬季压滤机使用的关键是「预防为主、循序渐进、及时维护」: 1. 提前更换适配低温的液压油、密封件、滤布,做好保温伴热; 2. 启动前充分预热,运行中控制压力和速度,避免部件冲击; 3. 停机后彻底排空残留介质,做好清洁保暖,杜绝冻结隐患; 4. 极寒环境下(低于-20℃),优先调整作业时间(中午气温较高时),或搭建保温棚,避免设备长期暴露在低温中。 通过以上措施,可大幅降低冬季故障发生率,保障压滤机在洗沙、洗煤、隧道污泥处理等场景中的稳定、高效运行。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。