隔膜压滤机出厂前经严格调试合格,运输/装卸振动后启动失败,核心原因是**振动导致的“松动、移位、接触不良、机械卡滞”** ——设备核心部件(电气、液压、机械结构)在振动冲击下脱离初始安装状态,破坏了“动力传输-动作执行-安全联锁”的闭环。以下按“原因分类+精准排查+解决办法”的逻辑,结合现场实操场景详细解说: 一、核心原因分类(按故障概率排序)

(一)电气系统:振动导致“供电/信号中断”(最常见,占比60%+)压滤机启动的前提是“电气回路导通+安全信号有效”,振动易导致接线松动、插件脱落、传感器移位,直接切断启动逻辑。

1. 主电源回路松动 原因:运输中剧烈振动使电机接线端子、断路器接线柱、接地螺栓、电缆接头(尤其是硬线连接部位)出现松动,导致供电中断或接触不良(电机缺相、无电压输入)。

典型现象:按下启动按钮后,电机无任何异响、指示灯不亮;或电机发出“嗡嗡”声但无法启动(缺相)。

2. 控制回路接触不良 原因:控制柜内PLC模块、继电器、接触器的插件/接线端子松动;现场操作箱(启动/停止按钮)、急停按钮的接线脱落;安全联锁开关(如滤板限位、机架锁紧、门盖保护)移位或接触不良。 典型现象:启动按钮无响应,控制柜内继电器不吸合;或启动后立即跳闸/停机(安全联锁未触发)。 3. 传感器信号异常 原因:压滤机的安全传感器(滤板到位检测、液压系统压力传感器、油温传感器)在振动中移位、接线松动,导致信号未传输至控制系统,触发“启动禁止”。 典型现象:显示屏提示“滤板未到位”“压力异常”(实际正常),或无故障提示但无法启动。 (二)液压系统:振动导致“压力泄漏/动力中断”(占比25%+) 隔膜压滤机的滤板压紧、隔膜压榨均依赖液压系统,振动易导致液压管路接头松动、部件移位,造成“压力建不起来”或“动力无法传递”。 1. 液压管路/接头松动泄漏 原因:高压油管(尤其是法兰接头、卡套接头)、液压泵吸油口/回油口接头在振动中松脱,导致液压油泄漏或吸空(泵无法建立压力)。 典型现象:启动后电机运转正常,但滤板无压紧动作;油箱液位快速下降(外漏);液压泵发出“嘶嘶”吸空声。 2. 液压阀组移位/卡滞 原因:电磁换向阀、溢流阀、单向阀的固定螺栓松动,导致阀芯移位或卡滞;阀组接线插件脱落,无法接收动作信号。 典型现象:电机运转,液压表压力为0或压力异常(过高/过低);滤板压紧/松开动作无响应。 3. 液压油液位不足或污染 原因:运输中接头微量渗漏导致油液流失;或振动使油箱内沉淀的杂质(出厂前未完全清理)进入油路,堵塞滤芯或阀孔。 典型现象:液压泵空转无压力;过滤器堵塞指示灯亮起;阀组动作卡顿。 (三)机械结构:振动导致“卡滞/移位”(占比10%+) 压滤机的机械运动部件(滤板、机架、锁紧机构)在振动中移位,导致“动作卡滞”或“安全联锁触发”。 1. 滤板排列错位卡滞 原因:运输前未按规定固定滤板(或固定装置松动),振动导致滤板移位、倾斜,卡在横梁导轨上;或滤板把手、密封面与机架干涉。 典型现象:启动后电机运转,滤板无压紧动作;或机架有“卡顿”异响,严重时导致电机过载跳闸。 2. 机架/横梁连接松动变形 原因:机架拼接螺栓、横梁固定螺栓在振动中松脱,导致机架轻微变形(平行度偏差),横梁导轨卡滞滤板;或锁紧机构(如丝杆、齿轮)移位。 典型现象:滤板无法沿导轨顺畅移动;压紧机构(油缸)受力不均,出现偏载异响。 3. 油缸/活塞杆卡滞 原因:运输中油缸保护套脱落,异物进入活塞杆密封面;或油缸固定螺栓松动,导致活塞杆与滤板压紧板同轴度偏差,出现卡滞。 典型现象:液压表压力快速升高(超过额定压力),但滤板无压紧动作;油缸有“憋压”异响。 (四)辅助系统:振动导致“联锁触发/通路堵塞”(占比5%) 1. 安全联锁装置误触发 原因:设备的门盖保护开关、过载保护开关、油温保护开关在振动中移位,未处于“闭合”状态(触发安全禁止)。 典型现象:启动后立即停机,显示屏提示“安全联锁未到位”。 2. 入料泵/管路堵塞 原因:运输中入料管路法兰松动,杂质进入管路;或入料泵接线松动,导致入料泵无法启动,进而触发“入料泵未就绪”联锁(部分设备有此逻辑)。 典型现象:压滤机压紧动作正常,但入料泵无响应;或入料管路有堵塞异响。 二、分步排查与解决办法(从简单到复杂,现场可直接操作) 第一步:快速判断故障大类(5分钟初步定位) 1. 通电后观察控制柜指示灯: 无任何指示灯亮→主电源回路故障(优先查电源接线); 指示灯亮,但按下启动按钮无响应→控制回路/安全联锁故障; 电机运转,但滤板无动作→液压系统/机械卡滞故障; 电机发出“嗡嗡”声或跳闸→电机缺相/机械卡滞过载。 2. 直观检查: 看:液压管路是否漏油、滤板是否错位、接线是否脱落; 听:启动时电机、液压泵有无异响; 摸:电机外壳是否发热(过载)、接线端子是否松动(断电后)。

第二步:按大类精准排查与解决

(一)电气系统排查(优先操作,无工具也可初步检查)

1. 主电源回路检查(断电操作!) 排查点: ① 配电柜内断路器、漏电保护器是否处于“断开”状态(振动可能导致跳闸); ② 电机接线盒内3相电源线(L1/L2/L3)及接地螺栓是否松动(用螺丝刀轻轻拧紧,按出厂扭矩25-35N·m); ③ 电缆接头(如橡套电缆与接线端子连接)是否脱落,绝缘层是否破损(避免短路)。 解决办法: 断路器跳闸:复位后再次尝试启动,若再次跳闸,排除机械卡滞(见后续步骤)后,检查电机绝缘(用摇表测相间绝缘≥1MΩ); 接线松动:用扭矩扳手按规格拧紧(铜接线端子需压接牢固,避免虚接发热); 接地不良:确保接地螺栓与机架金属面接触良好(去除氧化层),接地电阻≤4Ω。 2. 控制回路与安全联锁检查 排查点: ① 急停按钮:是否处于“按下”状态(振动可能导致误触发),旋转复位后检查接线是否松动; ② 操作箱:启动/停止按钮的接线端子是否脱落(打开操作箱,拧紧端子螺丝); ③ 控制柜内:PLC模块、继电器、接触器的插件是否松动(轻轻按压插件,确保完全插入卡槽);接线端子排(如X1/X2端子)的控制线是否松动; ④ 现场传感器:滤板到位检测开关(安装在机架两端)是否移位(振动导致感应距离偏差),接线是否脱落;液压系统压力传感器、油温传感器的插头是否松动。 解决办法: 传感器移位:调整滤板到位开关的位置(感应距离0.5-1cm,确保所有滤板排列整齐后,开关能被触发); 插件松动:断电后拔出插件,清理触点灰尘,重新插入并锁紧(部分插件有卡扣); 联锁未触发:若显示屏提示“滤板未到位”,手动调整滤板排列(确保无错位),重新触发开关;若提示“压力异常”,先检查液压系统(见后续步骤)。 3. 电机故障排查 若电机发出“嗡嗡”声无法启动:

原因:缺相(3相电源少一相)、电机轴承卡滞、机械负载过重; 解决:用万用表测电机接线盒内3相电压(应均衡,偏差≤5%),排查电源缺相;断电后手动转动电机风扇(应顺畅无卡顿),若卡顿,拆解电机检查轴承(加润滑脂或更换)。 (二)液压系统排查(需基础工具:压力表、扳手) 1. 液压油液位与泄漏检查 排查点: ① 油箱液位:打开油箱盖,观察油位是否在“MAX-MIN”之间(运输中渗漏可能导致油位过低,液压泵吸空); ② 管路泄漏:检查高压油管(压紧油缸进出油口、阀组接口)、法兰接头、卡套接头是否有油液渗漏(重点看接头处的密封圈是否脱落); ③ 吸油滤网:打开油箱吸油口,检查滤网是否堵塞(振动可能导致油箱底部杂质上浮,堵塞滤网)。 解决办法: 油位不足:补充同型号液压油(推荐N46抗磨液压油,冬季用N32),油位至油箱刻度线中间偏上; 接头泄漏:拧紧松动的接头(法兰接头按对角线顺序拧紧,卡套接头用扳手拧至无渗漏即可,避免过度用力损坏卡套);更换脱落或损坏的密封圈(备用密封圈应与原厂规格一致,如O型圈材质为丁腈橡胶); 滤网堵塞:拆卸滤网,用煤油清洗后晾干,重新安装(若杂质过多,建议更换液压油,避免磨损泵体)。 2. 液压阀组与压力检查 排查点: ① 溢流阀:调整旋钮是否松动(振动导致压力设定值偏移,无法建立压力); ② 电磁换向阀:接线插头是否松动,阀芯是否卡滞(通电后听阀组有无“哒哒”的换向声,无声音则可能是插件松动或阀芯卡滞); ③ 压力表:启动液压泵后,观察压力表读数(正常压紧压力应在16-25MPa,因机型而异),若压力为0或过低,说明泵吸空或阀组泄漏。 解决办法: 溢流阀松动:顺时针缓慢调整溢流阀,直至压力达到额定值(参考设备说明书),调整后锁紧螺母; 阀芯卡滞:断电后拆卸电磁换向阀,用液压油冲洗阀芯(避免用硬物刮擦),重新安装;若仍卡滞,更换同型号电磁阀; 泵吸空:检查吸油管路是否漏气(拧紧接头),补充液压油,排除泵内空气(打开泵体排气阀,启动泵至无气泡排出)。 3. 油缸与活塞杆检查 排查点: ① 油缸固定螺栓:是否松动(导致油缸偏移,活塞杆卡滞); ② 活塞杆密封:是否有油液渗漏(密封件损坏可能导致压力流失); ③ 活塞杆表面:是否有划痕、异物(运输中保护不当导致,影响运动顺畅性)。 解决办法: 螺栓松动:用扭矩扳手拧紧油缸固定螺栓(按原厂扭矩40-60N·m),调整油缸位置,确保活塞杆与滤板压紧板同轴(偏差≤0.5mm); 密封损坏:更换活塞杆密封圈(需拆卸油缸,建议专业人员操作); 表面异物:用细砂纸(400目以上)轻轻打磨活塞杆表面划痕,清理异物,涂抹液压油润滑。 (三)机械结构排查(需2-3人配合,工具:扳手、撬棍) 1. 滤板排列与卡滞检查 排查点: ① 滤板位置:是否有滤板移位、倾斜(卡在横梁导轨上),滤板把手是否与机架干涉; ② 导轨状态:横梁导轨是否有杂物(如运输中掉落的螺栓、垫片),导轨面是否缺润滑。 解决办法: 滤板错位:2-3人配合,手动将错位的滤板推回导轨,调整所有滤板排列整齐(确保滤板密封面对齐,无偏移);若滤板卡死,用撬棍轻轻撬动(避免损坏滤板密封面),不可强行启动设备; 导轨清理:清理导轨上的杂物,涂抹锂基润滑脂(润滑导轨面,减少摩擦)。 2. 机架与锁紧机构检查 排查点: ① 机架螺栓:机架拼接处、横梁固定螺栓是否松动(导致机架轻微变形); ② 锁紧机构:丝杆、齿轮是否移位,锁紧限位开关是否能正常触发(部分设备为机械锁紧,振动可能导致锁紧不到位)。 解决办法:

螺栓松动:按对角线顺序拧紧机架所有螺栓(扭矩50-80N·m,参考设备说明书),用水平仪检查机架水平度(纵向、横向水平度≤0.2mm/m),避免机架变形;

锁紧机构:调整锁紧限位开关位置,确保锁紧到位后能触发开关;若丝杆卡滞,涂抹润滑脂,手动转动丝杆至顺畅。 (四)辅助系统排查 1. 安全联锁装置:检查设备门盖(如油箱门、电气柜门)的保护开关,确保门盖关闭后开关闭合;若过载保护开关跳闸,排查机械卡滞(如滤板卡滞、电机过载)后复位。 2. 入料泵系统:检查入料泵接线是否松动(按电气系统排查步骤操作),入料管路是否堵塞(拆卸管路法兰,清理杂物),确保入料泵能正常启动(部分设备需入料泵就绪后,压滤机才能启动)。 第三步:启动验证与复检(避免二次故障) 1. 空载启动:排查完成后,先空载启动设备,观察:

电机运转是否平稳(无异响、无过载);

液压系统压力是否正常(压紧压力达到额定值后,保压5分钟无泄漏);

滤板压紧/松开动作是否顺畅(无卡顿、无偏载);

控制柜无故障报警,安全联锁正常触发。

2. 负载测试:空载正常后,进行短周期负载测试(如压紧-保压-松开),检查滤板密封是否良好、液压系统压力是否稳定,确认设备无异常后再投入正式使用。 三、关键注意事项(避免故障扩大) 1. 安全第一:所有排查操作前必须断电、泄压(关闭电源总开关,打开液压系统泄压阀,释放管路压力),避免触电、液压油喷射伤人; 2. 禁止强行启动:若启动时出现异响、跳闸,立即停机排查,不可反复启动(可能导致电机烧毁、滤板破裂、液压泵损坏); 3. 紧固规范:所有螺栓紧固需按原厂扭矩要求(参考设备说明书),避免过度拧紧导致螺纹损坏,或拧紧不足再次松动; 4. 备件准备:现场应备用常用备件(如密封圈、接线端子、液压油、润滑脂),快速更换损坏部件; 5. 运输防护复盘:后续运输时,需加强固定(滤板用专用夹具固定,控制柜用防震泡沫包裹,液压管路接头加防护套),避免振动冲击。 四、总结 运输后启动失败的核心是“振动导致的松动与移位”,排查应遵循“先电气后液压,先空载后负载,先简单后复杂”的原则:80%的故障可通过“拧紧接线端子、调整滤板位置、补充液压油”解决,剩余20%需针对性检查液压阀组、机械精度。若排查后仍无法启动,可能是运输中隐蔽损伤(如电机轴承损坏、机架变形),建议联系厂家技术人员现场检测(携带原厂图纸、专用工具),避免自行拆解核心部件(如油缸、PLC)导致二次损坏。

延伸阅读:

压滤机常用的控制系统为液压压紧、自动保压型。即通过液压电器系统驱动压滤机,进行压紧、保压、拉板、卸料等,压滤机的所有操作工作均可实现。还可以配置PLC自动化控制系统,甚至做到人机合一模式,当然,这是较高级的配置了。一般厂家也就是配置到液压压紧,自动保压、自动拉板。正因为液压压紧方式使用普遍,所以售后的维护也是个重要问题。维护合理的话,可以做到事半功倍的效果。既然采用液压压紧方式,那么,出现的故障的频率就很频繁,主要故障是液压和电器方面。不说那么多了,下面就说说压滤机在调试过程中遇到几个常见故障如:不能正常启动,或压紧/放松/保压这些动作不能持续,具体如下:

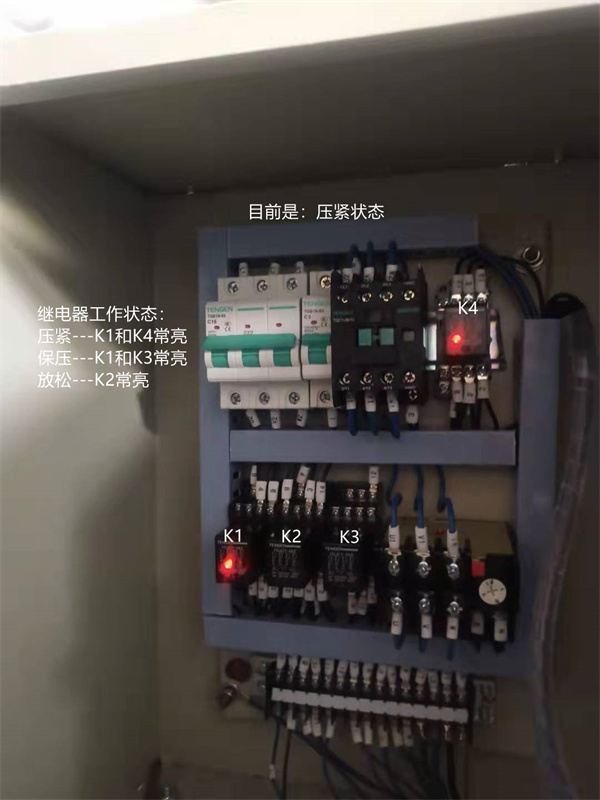

故障现象一:设备就位,加满液压油(建议46#)接上电源(3项+地线,确保电动转向为顺时针)。指示灯亮,启动无反应;故障原因:小型继电器松动,导致电路不通;故障分析:造成这一原因的是,设备在起吊、装卸的震动,或运输过程中的颠簸晃动等,造成继电器松动或脱落,还有可能是设备就位过程中,电器箱里不小心溅了水汽,造成小型继电器损毁。解决办法:重新插拔继电器或更换继电器,压滤机调试过程小型继电器的工作灯指示如下图示:

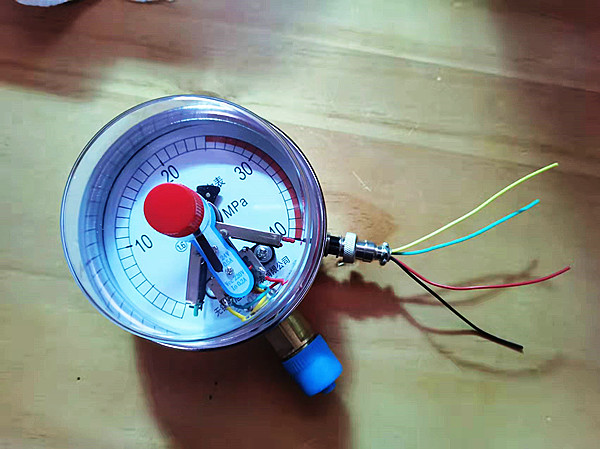

故障现象二:设备就位,加满液压油(建议46#)接上电源(3项+地线,确保电动转向为顺时针)。指示灯亮,“压紧”或者“放 松”等单项动作无反应:故障原因:压力表上下限,接线位置不对,导致单项动作电路不通,故障分析:造成这一原因的是,设备运输或装卸过程中,颠簸或震动造成压力表损坏,还有可能是上下线指针错位,导致一直处于“保压”状态;解决办法:首先短接一下公用线和上限,或公用线和下限,找出故障根源(在“压紧”还是“放松”上);再对接好压力表标号线(一般标识为:上线红色,下线绿色,共用线黄色,地线灰色),并调节压力表指针位置(上、下线保持2-3Mpa的压力差),或更换压力表:

其他的调试动作故障如下表:

异常情况 | 原 因 | 处理方法 |

可压紧放松但是压不紧 | ·滤板数量缺少 | ·检查并增加到标准数量 |

·液压油量太少 | ·补充液压油(常规机型约为50L) | |

·管路泄漏 | ·检查管路、更换密封圈 | |

不能保压或压力上不去 | ·调压装置松动 | ·调紧调压阀螺栓或更换弹簧、弹珠 |

·液控单向阀失灵 | ·清洗、或更换液控单向阀 | |

·安全阀失灵 | ·更换安全阀(在阀块下面) | |

·管路泄漏 | ·检查管路、更换密封圈 | |

·油缸内泄漏 | ·更换油缸密封圈或更换油缸总成 | |

·油泵密封圈破损 | ·更换油泵密封圈或更换油泵总成 | |

压滤机动作正常但压力表不工作 | ·电接点压力表失灵 | ·更换电接点压力表 |

·压力表阻尼螺钉堵住 | ·更换或去掉阻尼螺钉 | |

·电磁阀或油管反接了 | ·更换电磁阀接线方向、调换进出油管 | |

压滤机开机没压紧、放松动作或 只有单向动作 | ·油量不足 | ·加注到标准油量(刻度中线偏上)标准 |

·液压有进水或者失效 | ·观看油液的颜色判断,放空油箱、清洁油箱、更换液压油油 | |

·密封系统泄漏 | ·检查管路、油缸、泵进出口油封;(采用排除法,用堵头是油管、油缸前后腔)更换油封 | |

·电机不启动或异响 | ·压力表线接反、电源缺相;检查并更换 | |

·电控箱内开关为打开 | ·最低级判断 | |

·继电器或接触器故障 | ·用手动推上去看看有无通电,如果手动可以,放开就弹开,那么更换继电器或接触器 | |

·电动机接线反向 | ·更换三项线,调整电机方向为顺时针; (长久不用压滤机,总电源处三项线接反,这点容易发生在长期闲置,偶尔开机的用户) | |

· 电磁阀卡死 (放松/压紧只有单向动作) | ·用力顶阀芯(线圈工作指示灯亮的那边阀芯)(单头型号的回程时,顶住阀芯;压紧时是直通的,线圈指示灯不亮)或拆下开电磁阀,煤油浸泡,再空压机吹去腔室垃圾,原位装回即可(注意阀芯方向、密封圈放置等) | |

·能压紧不能放松(行程开关断开) | ·接上行程开关或者将行程开关2个端子短接 | |

·压力表接线接反 | ·调换压力表接线(原因:造成上限断电) | |

·压力表指针归零 | ·调整上、下限(原因:上限断电) |

除了需要参照上表以外,在日常使用过程中可能出现操作不当或违反操作程序,出现异常情况时,应立即停机检查。只要给我们电传或打电话,我公司很愉快地为您排忧解难。码字不易,以上的都是本人的经验之谈,难免有不实或者不全之处,望压滤机技术同仁朋友们斧正赐教。希望能够给予支持和帮助,如果您有压滤机的需要,“您正好需要、我正好专业”我们互利互惠合作,您可以直接拨打网站上的联系电话,2025澳门原料网1688热忱欢迎您的光临。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。