配套隔膜压滤机的进料泵选型是影响压滤机脱水效率、滤饼含水率及设备寿命的关键环节,需结合压滤机工作原理(进料阶段→压榨阶段→保压阶段)、物料特性及工艺需求综合判断。核心选型逻辑围绕“流量匹配、压力适配、耐磨损/腐蚀、稳定控压”四大维度展开,具体步骤和关键参数如下:

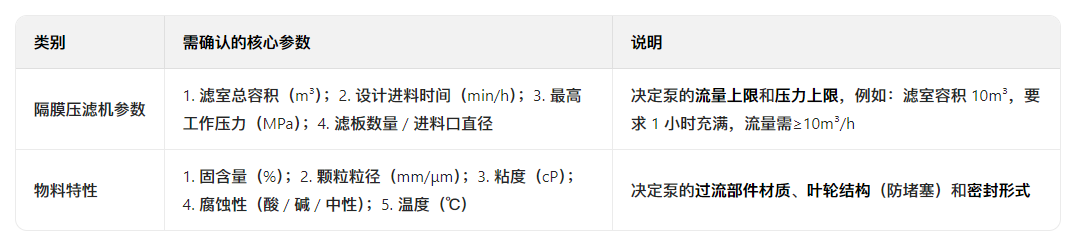

一、明确选型核心前提:掌握压滤机与物料基础参数 选型前需先确认2类关键信息,避免参数错配导致设备低效或损坏:

二、核心选型参数:流量、压力、材质、泵型的确定

1. 流量选型:匹配压滤机“进料阶段”需求 进料泵的流量需满足“在设计时间内充满滤室”,同时避免流量过大导致滤布初期堵塞(物料未形成滤饼时,高流速易将细颗粒压入滤布孔隙)。

理论流量计算公式:泵设计流量(Q)=滤室总容积(V)×1.2~1.5(安全系数)/设计进料时间(t)(安全系数1.2~1.5用于补偿管路损耗、物料浓缩导致的体积变化,避免进料时间过长)

示例:滤室总容积8m³,要求40分钟内充满,则Q=8×1.3 / (40/60) = 15.6 m³/h,选型时优先选择流量15~20 m³/h的泵。

关键注意:若物料固含量高(>15%)或粘度大(>500 cP),需适当放大流量(+10%~20%),避免物料在泵内沉积或管路流速过低导致堵塞。

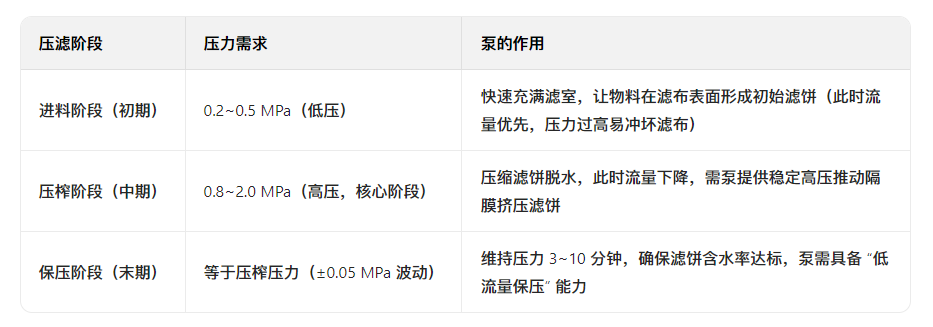

2. 压力选型:覆盖“进料→压榨→保压”全阶段 隔膜压滤机的压力需求分3个阶段,泵的额定压力必须≥压滤机最高工作压力,且需具备“低压大流量进料、高压小流量压榨”的调节能力:

选型原则:泵的额定压力 = 压滤机最高压榨压力 × 1.1~1.2(安全系数),避免因管路阻力、物料粘度导致实际压力不足。

例:压滤机最高压榨压力1.6 MPa,则泵额定压力需≥1.6×1.2=1.92 MPa,优先选额定压力2.0 MPa的泵。

关键注意:禁止选用“额定压力低于压滤机最高压力”的泵,否则会导致压榨不充分(滤饼含水率高),甚至因超压损坏泵体。

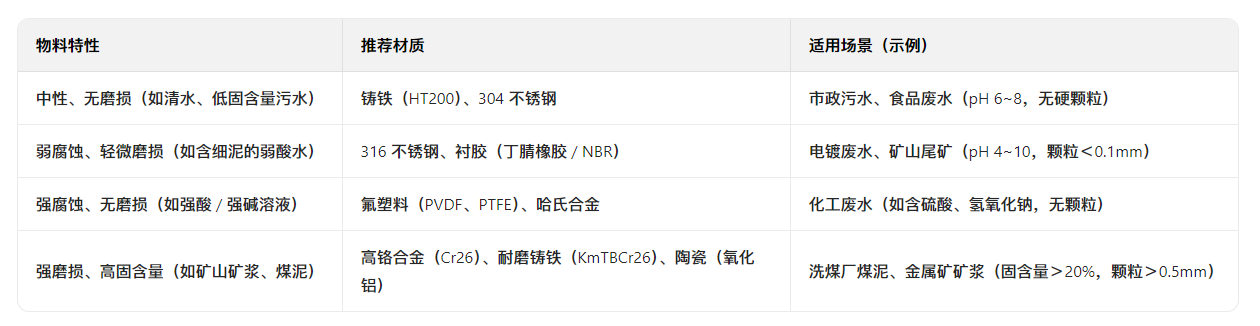

3. 过流部件材质:适配物料腐蚀性与磨损性 物料的腐蚀性(酸/碱)和颗粒磨损性是决定泵材质的核心,选错材质会导致过流部件(叶轮、泵体、密封圈)快速损坏,缩短泵寿命:

补充说明:密封件材质需与过流部件匹配,例如:酸性物料用氟橡胶密封,油性物料用丁腈橡胶密封,高温物料(>80℃)用硅橡胶密封。

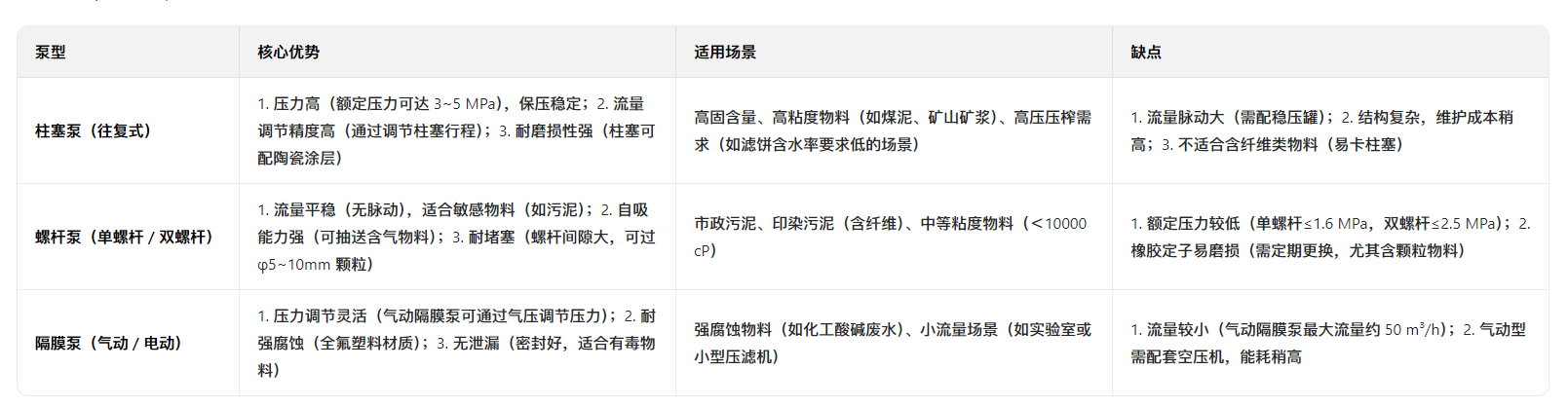

4. 泵型选型:优先“耐堵塞、可调节、高稳定”类型 隔膜压滤机进料泵需同时满足“大流量进料”和“高压压榨”,且物料多含颗粒易堵塞,因此禁止选用离心泵(高压时流量骤降,易气蚀),优先以下3类泵型:

主流选型建议:工业大规模应用(如矿山、洗煤):优先柱塞泵(高压、耐磨损,适配高固含量矿浆);

市政污泥、环保废水:优先单螺杆泵(流量平稳、耐堵塞,适配含纤维污泥);

强腐蚀化工物料:优先全氟塑料气动隔膜泵(无泄漏、耐酸碱,安全系数高)。

三、辅助选型因素:提升稳定性与适配性

1. 流量调节能力:泵需具备“流量可调节”功能(如柱塞泵的行程调节、螺杆泵的变频调速),避免因进料初期流量过大冲坏滤布,或压榨阶段流量过小导致压力上不去。建议配套变频控制柜,实现“低压大流量→高压小流量”的自动切换,节能且保护设备。

2. 自吸能力:若压滤机进料口低于泵的安装位置(如地下储料池),需选择自吸式泵(如螺杆泵、隔膜泵),自吸高度一般≥3m,避免因吸不上料导致空转损坏泵体(离心泵无自吸能力,需配底阀或灌泵,不适合频繁启停场景)。

3. 易维护性:优先选择“易拆卸、易更换部件”的泵,例如:螺杆泵的定子可快速更换,柱塞泵的密封件便于检修,减少停机维护时间(尤其工业连续生产场景,维护效率至关重要)。

4. 防爆要求:若物料为易燃易爆(如含酒精、溶剂的化工物料),需选择防爆型泵(电机防爆等级≥Ex d IIB T4),避免电机火花引发安全事故。

四、选型常见误区与避坑指南

1. 误区1:只看流量,忽略压力,例如:选了流量足够但额定压力1.0 MPa的泵,匹配最高压榨压力1.6 MPa的压滤机,导致压榨阶段压力上不去,滤饼含水率超标(如要求≤20%,实际达30%以上)。

避坑:压力是核心,必须先满足“额定压力≥压滤机最高压力×1.2”,再匹配流量。

2. 误区2:材质选贵不选对,例如:处理中性无磨损污水,选了316不锈钢泵(成本高),实际铸铁泵即可满足需求;反之,处理含颗粒矿浆用了铸铁泵,1个月就磨坏叶轮。

避坑:根据物料“腐蚀性+磨损性”精准选材质,不盲目追求高价材质,也不选低价材质将就。

3.误区3:忽略流量脉动的影响,例如:用柱塞泵未配稳压罐,导致进料阶段压力波动大,冲坏滤布或滤板密封面,出现漏料问题。

避坑:柱塞泵必须配套稳压罐(容积≥泵流量的1/10),平衡流量脉动;若对压力稳定性要求高,优先选螺杆泵(无脉动)。

五、总结:选型流程三步法

1. 第一步:定基础参数:确认压滤机滤室容积、最高压力、进料时间,以及物料固含量、粘度、腐蚀性、颗粒粒径;

2. 第二步:定核心参数:计算泵的设计流量(带安全系数)和额定压力(带安全系数),确定过流部件材质;

3. 第三步:定泵型与辅助配置:根据物料特性选泵型(柱塞/螺杆/隔膜),配套变频控制柜、稳压罐、防爆电机等辅助设备。通过以上步骤,可确保进料泵与隔膜压滤机高效匹配,实现“快速进料、充分压榨、低含水率滤饼、长设备寿命”的目标。

隔膜压滤机的入料泵具有什么特点?

隔膜压滤机供料的设备,入料泵主要有三种类型分别是隔膜泵、离心泵、柱塞泵等,压滤机入料泵是采用水力设计及叶轮安装方式来为隔膜压滤机提供材料,因为其性能优于一般的泵,所以非常适合隔膜压滤机。

密封装置

在压力不断增加而流量逐渐减少的情况下,密封组件不承受压力,尤其是在后期压榨期时因泵在大压力下,其创封结构设计,使轴封处基本达到无泄漏。

双级叶轮的结构设计

双主叶轮的结构设计,解决了单泵单叶轮泵在入料初期时振动和噪音过大、性能曲线平坦、叶轮流道窄、通过性能差等缺点非常适合压滤机入料时应应阻力的变化来实现大流量低压力喂料与小流量、高压力过滤的要求。

双级叶轮泵比单叶轮泵抗耐磨性更好

因双叶轮泵以较低的叶轮出口线速度获得更高的泵出口压力从而克服了单叶轮泵为增加压力而增加叶轮线速度,而导致叶轮、泵壳磨损加剧的缺点,有效的提高水泵等过流部件的寿命。

叶轮与泵壁的间隙可调

轴承箱设计,用户在常时间使用后,因磨损造成压力下降时,可通过调整叶轮与泵壁的间隙来继续保障水泵的高压力,提高了水泵的使用寿命、了水泵大修周期,克服了传统单叶轮压滤泵因磨损压力下降快,经常更换叶轮使用寿命短等缺点。

压滤机入料压力

板框式压滤机入料控制在0.5MPa以内,厢式压滤机入料压力控制在0.8MPa以内,圆形压滤机入料压力控制在1.0MPa以内。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。