再谈洗砂行业压滤机的使用与维护:效率提升与设备延寿关键策略 在洗砂行业中,压滤机是实现“泥水分离”的核心设备,其运行状态直接影响砂料品质、水资源循环利用率及环保合规性。相较于普通固液分离场景,洗砂废水具有含砂量高、颗粒级配复杂、易板结等特点,这对压滤机的“适配性使用”和“针对性维护”提出了更高要求。本文将从实际应用痛点出发,深入拆解压滤机的正确使用方法、全周期维护策略及常见故障解决方案,助力企业降低运维成本、提升生产效率。

一、洗砂行业压滤机的“适配性使用”:从选型到操作的精准把控 洗砂行业常用的压滤机以厢式压滤机和隔膜压滤机为主(板框压滤机因效率低、操作繁琐已逐渐被替代)。前者适合中低含水率砂泥分离,后者通过“高压隔膜压榨”可将泥饼含水率进一步降低5%-10%,更符合环保外运要求。但无论选型如何,“正确使用”是避免设备过早损耗、保证分离效果的前提。

1. 预处理:洗砂废水的“前置优化”是压滤机高效运行的基础 洗砂废水若直接进入压滤机,易因砂粒过粗、杂质过多导致滤布堵塞、进料口磨损,因此必须做好前置处理:

除杂过滤:在压滤机进料泵前加装“振动筛+旋流器”组合装置,先分离粒径>0.1mm的粗砂(可回流至洗砂系统再利用),避免粗颗粒进入压滤机划伤滤板、堵塞滤布缝隙。

调节浓度:控制进料浓度在15%-25%(质量分数),浓度过低会导致滤饼形成慢、含水率高;浓度过高则易造成进料泵过载、管路堵塞。可通过“原水补加”或“浓缩池静置”调节,必要时添加少量絮凝剂(如聚合氯化铝),加速细小颗粒团聚,提升过滤速度。

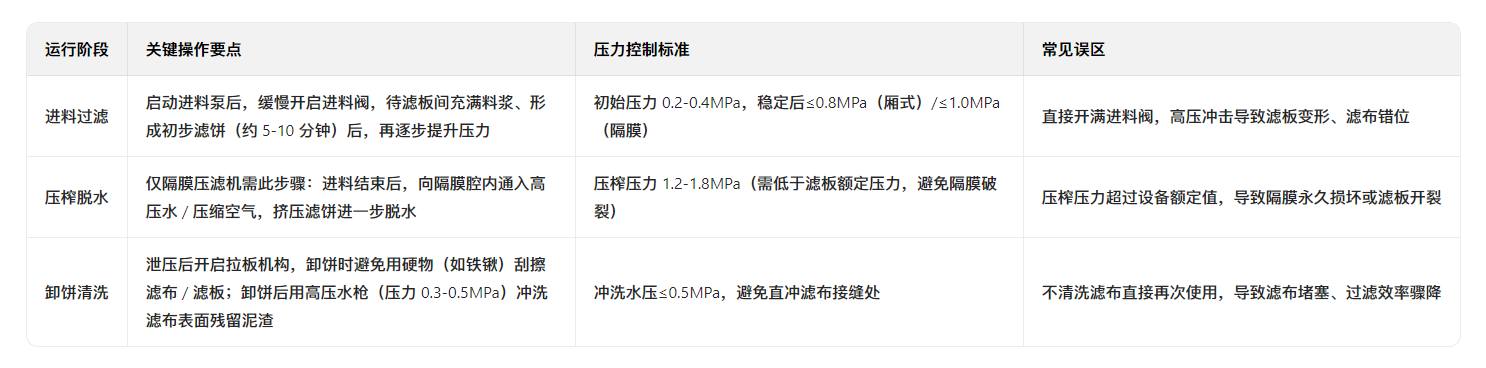

2. 核心操作:遵循“三阶段控压”原则,避免设备冲击 压滤机运行分为“进料过滤”“压榨脱水”“卸饼清洗”三个阶段,每个阶段的压力控制直接影响设备寿命和分离效果,需严格遵循“循序渐进”原则:

3. 特殊工况应对:针对洗砂行业“高负荷、多杂质”的调整,

连续运行(单日>12小时):每4-6小时停机检查1次滤板密封面,若发现有泥渣残留,及时用抹布清理,避免密封失效导致漏浆;同时检查进料管路,防止粗砂沉积堵塞阀门。

含泥量过高(泥饼占比>30%):适当延长进料时间(每次增加10-15分钟),或在进料前添加少量助滤剂(如硅藻土),改善滤饼透气性,避免“滤饼过厚导致脱水不彻底”。

二、压滤机全周期维护策略:从日常检查到年度大修 洗砂行业压滤机的故障多源于“维护滞后”,如滤布老化未及时更换、液压系统缺油导致拉板卡顿等。需建立“日常-月度-年度”三级维护体系,将故障隐患消除在萌芽阶段。

1. 日常维护(每日开机前/停机后,由操作工执行)

外观检查:查看滤板是否有裂纹、密封面是否完好;拉板轨道是否有异物(如砂粒、泥块),若有及时清理,避免拉板时卡滞。

液压系统检查:观察液压油箱油位,需在“最低-最高”刻度之间,油液若出现浑浊、发黑(正常为淡黄色),需及时更换;检查液压管路接头是否渗漏,若有渗漏立即拧紧或更换密封圈。

滤布检查:查看滤布是否有破损、孔洞或堵塞,若局部堵塞可高压冲洗,若破损面积>5cm²或堵塞严重(冲洗后仍无透水性),需立即更换,避免“漏泥导致砂料损失或废水不达标”。

电气系统检查:检查控制面板指示灯、按钮是否正常,拉板电机、进料泵电机是否有异常噪音,若有异响需停机排查,避免电机烧毁。

2. 月度维护(每月1次,由维修员执行)

液压系统深度维护:更换液压油滤芯(若使用普通液压油,每3个月更换1次;若使用抗磨液压油,可延长至6个月);检查液压泵压力,若压力波动超过±0.1MPa,需拆解泵体清理杂质或更换磨损部件(如齿轮、密封圈)。

拉板机构维护:向拉板轨道、链条/丝杠添加润滑脂(选用锂基润滑脂,耐水抗污),避免生锈卡滞;检查拉板小车滚轮是否磨损,若滚轮间隙过大(>0.5mm),需更换滚轮或调整轴承。

滤板维护:逐一检查滤板,若发现滤板边缘有细微裂纹,可涂抹环氧树脂修补;若裂纹超过2mm或滤板变形(平整度误差>1mm),需立即更换,避免运行时断裂漏浆。

3. 年度大修(每年1次,联合设备厂家技术人员执行)

核心部件拆解检查:拆解进料泵,检查叶轮磨损情况(洗砂废水含砂量高,叶轮易磨损),若磨损量超过原尺寸的10%,需更换叶轮;检查隔膜(若为隔膜压滤机),充气/充水后观察是否有局部鼓包或漏气,若有需整体更换隔膜。

精度校准:校准压力传感器(进料压力、压榨压力),确保显示值与实际值误差≤5%;调整拉板速度,确保拉板平稳、无冲击,相邻滤板间距误差≤2mm。

电气系统升级:检查线路老化情况,更换老化的电缆线;对PLC控制系统进行除尘,升级控制程序(若厂家有新版本),提升设备自动化稳定性。

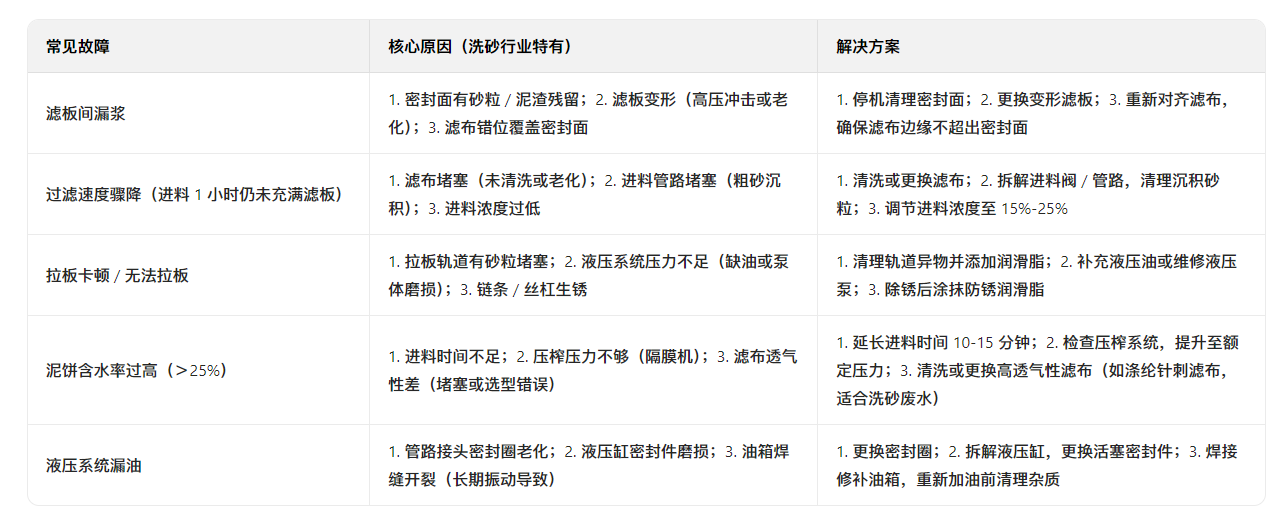

三、常见故障诊断与解决方案:针对性解决洗砂行业高频问题 洗砂行业压滤机的高频故障集中在“漏浆、过滤效率低、拉板卡顿”三类,需根据故障现象快速定位原因,避免长时间停机影响生产。

四、设备延寿与成本控制:关键部件的选型与更换技巧 在洗砂行业,压滤机的运维成本主要来自“滤布更换”和“滤板维修”,合理选型与科学更换可显著降低成本。

1. 滤布:选对材质+延长寿命

材质选型:优先选用涤纶针刺滤布(耐磨损、耐酸碱,适合洗砂废水的中性/弱碱性环境),避免使用锦纶滤布(易被砂粒磨损,寿命仅为涤纶的1/2)。

延长寿命技巧:卸饼后及时高压冲洗,避免泥渣干结在滤布孔隙中;避免滤布与硬物直接摩擦(如卸饼时用塑料刮板替代铁锹);若滤布局部破损,可先用专用胶水(如滤布修补胶)粘贴,暂代更换(应急使用,不可超过3次)。

2. 滤板:避免过载+及时修补

选型要点:洗砂行业需选用“增强聚丙烯滤板”(抗压强度≥1.6MPa),避免使用普通聚丙烯滤板(抗压≤1.2MPa,易开裂)。

延长寿命技巧:严格控制进料/压榨压力,不超过设备额定值;滤板密封面若有轻微磨损,可涂抹“滤板修复剂”(如环氧树脂+玻璃纤维),固化后打磨平整; - 避免滤板长时间暴晒(停机后若露天放置,需用防雨布遮盖),防止材质老化变脆。

3. 液压油:选对型号+定期更换

型号选择:洗砂车间湿度大、粉尘多,需选用抗磨液压油(L-HM46#),兼具抗磨、抗乳化、抗污染性能,避免使用普通机械油(易乳化变质)。

更换周期:每日运行≤8小时,每6个月更换1次;每日运行>12小时,每3个月更换1次,更换时需彻底清洗油箱,避免新旧油混合导致性能下降。

五、总结

洗砂行业压滤机的“使用与维护”核心在于“适配性”和“预见性”——既要根据洗砂废水的特性调整操作参数,避免设备“超负荷运转”;也要通过全周期维护提前排查隐患,避免“小故障演变为大停机”。实践中,企业需将操作规范与维护制度落实到具体岗位(如操作工负责日常检查、维修员负责月度维护),同时加强员工培训(如定期开展压滤机操作演练),才能实现“设备高效运行、运维成本降低、环保达标排放”的多重目标。

随着房地产、基础建设的经济的蓬勃发展,建筑材料中基础材料之一:沙石的需购量越来越大,海砂酸碱性不合建筑需求,于是河沙、碎石、石英砂等需求采量越来越大,然在开采砂石时,粉碎,筛选的制砂过程中污染较大,随着环境保护力度的,要求在制砂过程中降低对环境的污染,须采用洗沙、降尘工艺,同时在过滤、洗沙中提取细沙。将泥浆脱水压干进行减排。于是,大型洗沙设备隔膜压滤机需求量与日俱增,我司生产的XMG-/系列隔膜压滤机,是理想的固液分离,洗沙、脱水机械,详细参数如下:

砂砾工厂中细砂回收机的主要功能是成品砂的质量,同时砂的产量。 然而,一些砂再生机用户在花费大量资金引进细砂回收机后往往无法预期的效果。 砂生产质量没有有了很大。 这是什么原因?

.购买细砂回收机的质量 机械设备的使用效率与其功能质量,制造工艺和设计参数密切相关。 细砂回收机也不例外。 同样的设备,由于不同的设计参数和工艺材料的差异会影响其质量,因此工作效率的影响也是一个很大的差距。 让我们的油田的砂质与其他也使用细砂回收机的制造商不同。 砂再生机生产研发厂家设备工艺质量工作效率远远高于行业平均水平,优势,成本节约明显。 高清洁,大处理能力,,合理的制造结构,结合和砂石行业的差异,设计较地用户的细砂回收设备。

.员工在细砂回收机上操作的操作原因:良好的马鞍配备了良好的马匹,剑配备了英雄,而操作者的科学合理的操作细砂回收机将大大其产量和质量。 因此,操作人员在参与工作前要进行详细的科学培训,充分了解砂回收的性能特点和设备的各个部分,工作原理,以及操作过程中应注意的注意事项。

.生砂本身的因素

原砂中砂的含量和砂的含量对砂回收机回收的细砂的产生也有决定性的影响。 就像沙子含有大量杂质如石头,粘土,贝壳等一样,细砂回收机的输出很难增加。 砂的大小也对细砂回收机回收的砂的质量有很大的影响。 因此,有细砂回收机回收的砂的质量。

.细砂回收机设备的维护

定期维护细砂回收机,使其保持的工作效率,使其具有稳定的工作条件。 它不了细砂回收机的质量,而且大大延长了其使用寿命。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。