厢式隔膜煤泥压滤机是在普通厢式压滤机基础上,通过弹性隔膜挤压与高压风风干双重强化脱水的设备,尤其适配煤泥“细颗粒、高粘度、难脱水”特性,能将滤饼含水率降至12%-18%(远低于普通压滤机的20%-25%)。以下结合你提到的核心构成与工作流程,补充技术细节、设计逻辑及煤泥适配特点,形成完整技术解读。

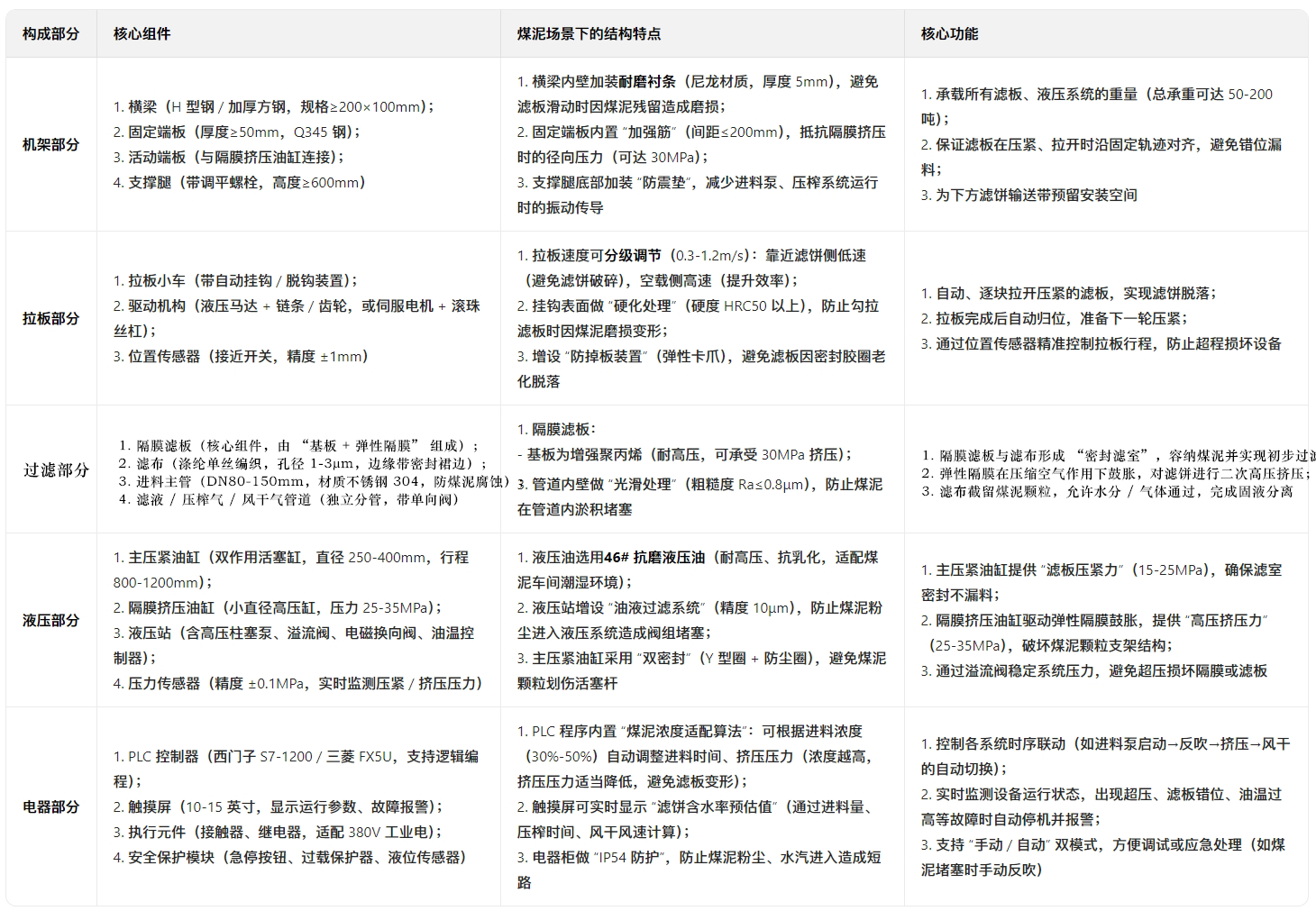

一、核心机械构成:五大系统的协同设计

厢式隔膜煤泥压滤机的五大构成部分(机架、拉板、过滤、液压、电器)均围绕“高压脱水、稳定运行、适配煤泥”优化,各系统的结构细节与功能定位如下:

二、完整工作过程:五阶段闭环脱水流程

你提到的“进料过滤→反吹→隔膜挤压脱水→风干脱水→卸饼”五阶段,是厢式隔膜压滤机的核心工作逻辑,每个阶段的操作细节、技术参数及煤泥适配目的如下,尤其补充“为何针对煤泥设计该步骤”的底层逻辑:

1. 第一阶段:进料过滤——初步固液分离,填满滤室

操作细节:

1. 设备完成滤板压紧后(主压紧油缸压力达18-22MPa),PLC控制进料泵(隔膜泵/螺杆泵,流量15-50m³/h)启动;

2. 煤泥水(含水率30%-50%,颗粒≤0.5mm)通过“中心进料孔”进入所有滤室,滤室内压力从0逐步升至0.8-1.2MPa;

3. 煤泥中的水分在压力差作用下透过滤布,经滤板导流槽汇入“滤液管道”,最终流入回用水箱(滤液含水率≥95%,可循环用于洗煤);

4. 当进料压力达到设定上限(1.0-1.2MPa)或进料泵电流超额定值80%时,PLC判断滤室已填满,进料泵停止,此阶段耗时6-12min。

煤泥适配目的:通过“低压慢填”避免煤泥在滤室内“架桥”(细颗粒堵塞滤布表面),确保滤室均匀填满,为后续挤压脱水奠定基础。

2. 第二阶段:反吹——清除进料孔残留,避免下次堵塞

操作细节:

1. 进料泵停止后,PLC控制“反吹阀”打开,高压压缩空气(压力0.6-0.8MPa)通过进料主管反向吹入;

2. 压缩空气将滞留在“中心进料孔”内的煤泥水(约占总进料量的5%)吹回滤室,避免残留煤泥在孔内干结堵塞;

3. 反吹时间设定为10-30s(根据煤泥粘度调整:粘度越高,反吹时间适当延长),反吹结束后反吹阀关闭。

煤泥适配目的:煤泥粘度高(通常5000-15000cP),若进料孔残留不清理,下次进料时易形成“硬垢”,导致进料不均甚至设备停机,反吹步骤可将进料孔堵塞率降低至1%以下。

3. 第三阶段:隔膜挤压脱水——高压破坏颗粒支架,深度脱水

操作细节:

1. 反吹结束后,PLC控制“隔膜挤压阀”打开,高压压缩空气(压力25-35MPa)通过滤板边缘的“压榨气通道”进入弹性隔膜与基板之间的腔室;

2. 弹性隔膜在气压作用下向滤室内部鼓胀,对滤饼施加“均匀挤压力”(区别于普通压滤机的单侧压力),破坏煤泥颗粒形成的“刚性支架结构”;

3. 滤饼中截留的“毛细管水”(细颗粒间隙中的水分)被挤出,通过滤布汇入滤液管道,此阶段耗时3-8min;

4. 当滤液流量降至≤0.2m³/h时,判断挤压完成,挤压阀关闭。

煤泥适配目的:煤泥颗粒细(多为0.074-0.5mm),颗粒间易形成稳定的毛细管结构,普通压滤无法脱除毛细管水;隔膜挤压的高压可直接破坏该结构,将滤饼含水率从25%-30%降至18%-22%。

4. 第四阶段:风干脱水——气体置换残留水分,进一步降含水率

操作细节:

1. 隔膜挤压结束后,PLC控制“风干阀”打开,高压压缩空气(压力0.8-1.2MPa,风速15-25m/s)通过进料主管再次通入滤室;

2. 高压空气穿透滤饼,将滤饼内部残留的“游离水”和“部分结合水”置换出来,通过滤布和滤液孔排出;

3. 风干时间设定为2-5min(根据滤饼厚度调整:厚度40-50mm时,风干时间4-5min),当排出气体的含水率≤5%时,风干结束。

煤泥适配目的:针对煤泥滤饼“孔隙率高(40%-50%)”的特点,风干通过“气体对流”加速水分蒸发,进一步将滤饼含水率降至12%-18%,满足后续干燥或运输的要求(含水率≤18%的煤泥滤饼可直接装车,不易结块)。

5. 第五阶段:卸饼——滤板拉开,滤饼自动脱落

操作细节:

1. 风干结束后,PLC控制主压紧油缸泄压(压力降至0),活动端板退回初始位置;

2. 拉板驱动机构启动,拉板小车沿横梁移动,挂钩勾住最外侧滤板的“拉耳”,以0.3-0.5m/s的低速将滤板拉开;

3. 滤板拉开后,滤饼在重力作用下脱离滤布(因滤布做过疏水处理,粘黏率≤2%),掉入下方的“滤饼输送带”,被输送至成品仓;

4. 拉板小车依次拉开所有滤板(30-80块),卸饼完成后自动归位,设备回到“滤板压紧”阶段,准备下一轮循环,此阶段耗时4-8min。

煤泥适配目的:低速拉板避免煤泥滤饼(含水率低、质地较脆)破碎,疏水处理滤布减少滤饼残留,确保卸饼效率和滤饼完整性。

三、关键运行注意事项(针对煤泥场景)

1. 隔膜滤板维护:弹性隔膜为易损件,需每3-6个月检查一次(若发现隔膜鼓胀不均或渗漏,需及时更换),避免因隔膜破损导致脱水效率下降;

2. 滤布清洗:每5-10个循环需用高压水(压力8-10MPa)冲洗滤布表面残留煤泥,若滤布出现破损(孔径变大),需立即更换(否则会导致滤饼含泥量降低,浪费资源);

3. **压力参数调整**:若煤泥浓度升高(如从30%升至45%),需适当降低进料压力(从1.2MPa降至0.9MPa)和隔膜挤压压力(从30MPa降至25MPa),防止滤板因受力过大变形;

4. 冬季防冻:煤泥车间若温度低于0℃,需对液压站油箱、滤液管道加装“伴热装置”,避免液压油凝固或滤液结冰堵塞管道。

综上,厢式隔膜煤泥压滤机的构成与工作过程均围绕“煤泥特性”深度优化——机械上通过“高压隔膜+疏水处理滤布”强化脱水,流程上通过“反吹防堵塞+风干降含水率”提升稳定性,最终实现煤泥的高效固液分离与资源回收。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。