滤板手柄是压滤机的核心易损配件,直接决定滤板开合顺畅度、密封稳定性,还影响设备运行安全和使用寿命,选配不当会出现滤板卡滞、漏料、手柄断裂,甚至滤板变形损坏,安装不到位则会加剧磨损、引发安全隐患,下面从选配原则、型号匹配、安装规范、验收维护全维度详细说明。

一、 滤板手柄的核心选配原则(先匹配再选优,杜绝适配性问题)选配的核心逻辑是先匹配设备型号与滤板参数,再适配工况场景,最后兼顾耐用性与经济性,需遵循4大核心原则,缺一不可。 1.核心适配原则:与滤板+主机型号1:1匹配:手柄不是通用件,必须和滤板的尺寸、厚度、安装孔位完全契合,同时适配主机的压紧方式(手动/机械/液压)、拉板系统(自动拉板/手动拉板),否则会出现无法安装、开合干涉、受力不均问题。 2.工况适配原则:按介质特性选材质,按压力等级选强度:手柄直接接触滤板和物料(部分工况会溅落),材质和强度必须适配工况,是选配的关键指标,选错会大幅缩短使用寿命。 3.安全适配原则:满足承重与防脱要求:滤板自重+滤饼重量+压紧力会传递到手柄,选配时需保证手柄承重≥滤板总重的1.5倍,且自带防脱结构,避免运行中脱落伤人。 4.经济性原则:易损件优先选高性价比耐用款,核心工况选高配款:常规工况无需盲目选高价款,恶劣工况(强酸强碱、高压)必须选适配材质,避免频繁更换增加成本。

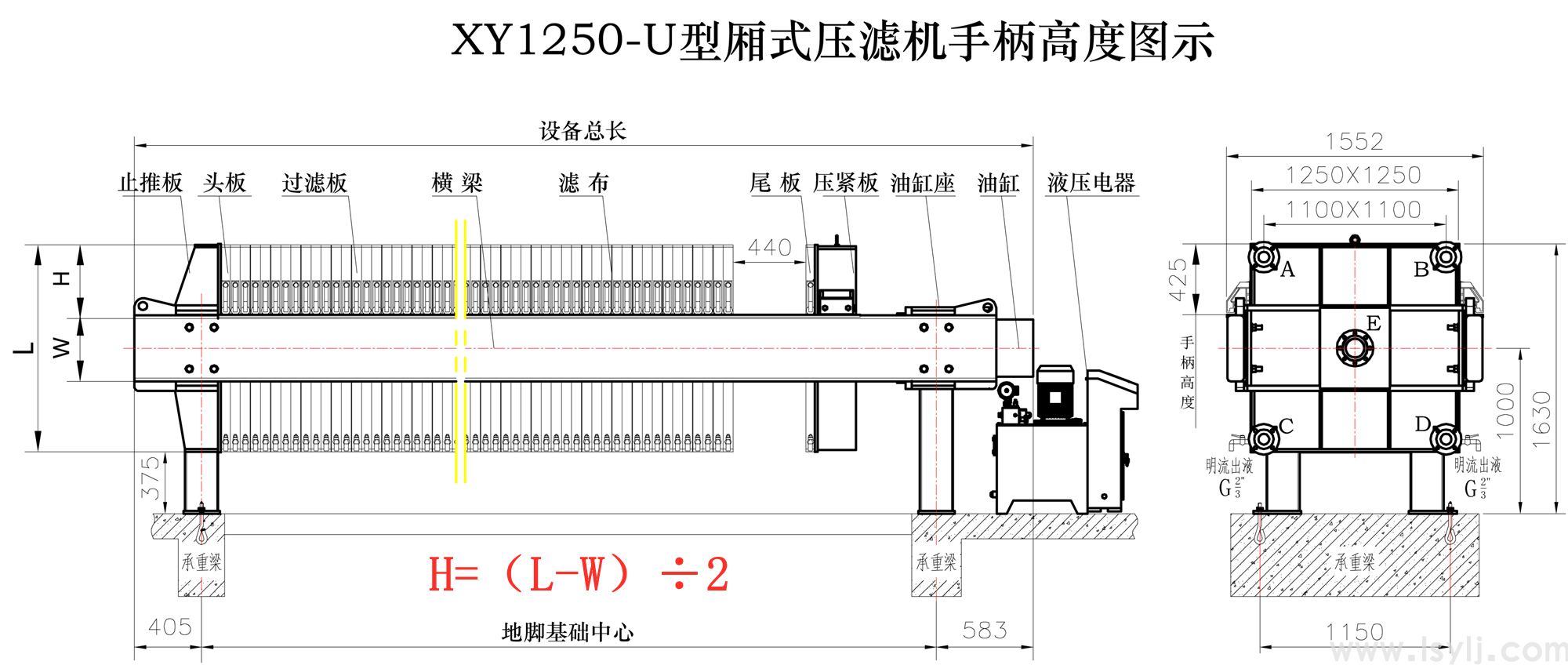

二、 滤板手柄的详细选配要点(分维度精准匹配,避开选型误区)(一) 先定核心参数:匹配滤板与主机基础信息 这是选配的前提,需先明确3个关键基础参数,避免选型偏差 1.滤板参数匹配(3个核心):滤板尺寸:对应手柄安装孔中心距,常见滤板尺寸(450/630/800/1000/1250/1500/2000mm),尺寸越大,手柄承重要求越高,孔距误差需≤0.5mm;滤板厚度:决定手柄安装后的贴合度,厚度偏差≥2mm会导致手柄松动,需选对应厚度适配的手柄卡槽安装孔规格:孔径(常见12/16/20/24mm)、孔深(≥25mm),需匹配手柄连接杆直径与长度,过松易晃动,过紧无法安装 2.主机参数匹配(2个核心):压紧/拉板方式:手动压滤机手柄侧重轻便易操作;自动拉板压滤机手柄需带精准卡槽,适配拉板小车的挂钩/拨爪,避免拉板时打滑;液压压滤机手柄需耐高压冲击,承受压紧力反作用力;工作压力:主机额定过滤压力≤0.6MPa为低压,0.6-1.2MPa为中压,>1.2MPa为高压;压力越高,手柄强度等级需越高,连接杆需加粗,材质需升级 (二) 再选材质:按工况精准适配,杜绝腐蚀断裂:滤板手柄材质分3大类,适配不同工况,是选配的核心关键,选型错误会直接导致报废

(三) 最后选结构:按使用场景选对应款式,提升适配性 手柄结构分2大类,按主机拉板方式和操作需求选择,直接影响使用便捷性和安全性 1.按操作方式分:手动款 vs 自动款:手动款:结构简单,带防滑握把(滚花纹理),重量轻(≤1.5kg),适配手动开合滤板,握把长度120-180mm,方便发力;自动款:核心带精准定位卡槽(卡槽深度≥10mm),适配拉板小车,表面光滑无毛刺,避免拉板时卡滞;部分带防脱卡扣,防止滤板脱落,适配大尺寸滤板(≥1000mm) 2.按安装方式分:固定式 vs 可拆卸式:固定式:连接杆与手柄一体成型,稳定性强,不易松动,适配高压、频繁开合工况,优先推荐;可拆卸式:手柄与连接杆可拆分,方便更换损坏部件,成本低,适配低压常规工况,缺点是长期使用易松动

三、 滤板手柄的规范安装流程(分步骤操作,保证安装质量)安装核心要求:贴合紧密、受力均匀、固定牢固、开合顺畅,需严格按流程操作,避免安装不当引发故障,分6个标准步骤,适配所有机型。 (一) 安装前准备(3项检查,缺一不可) 1.配件检查:确认手柄型号、材质、尺寸与滤板/主机匹配;检查手柄无裂纹、变形、毛刺,连接杆无弯曲,螺纹无损坏;配件齐全(螺栓、螺母、垫片、防松垫圈,适配不锈钢工况需用不锈钢配件) 2.滤板检查:清理滤板安装孔内的杂物、残留滤饼、锈蚀;检查安装孔无变形、裂纹,孔位精准;滤板表面平整,无凸起,保证手柄安装后贴合 3.工具准备:适配扳手(开口/内六角,按螺栓规格选)、扭矩扳手(精准控制紧固力度)、砂纸(打磨孔内毛刺)、清洁剂(清理油污)、密封胶(适配腐蚀性工况) (二) 分步安装操作(6步标准流程,适配固定式+可拆卸式) 通用安装流程(适配大多数手柄) 1.预处理:用砂纸打磨滤板安装孔内壁毛刺,用清洁剂清理孔内油污和杂物,晾干;腐蚀性工况需在安装孔内壁涂抹一层耐腐蚀密封胶,增强密封性和固定性 2.对位插入:将手柄连接杆对准滤板安装孔,垂直缓慢插入,确保手柄与滤板表面贴合,无倾斜(倾斜偏差≤1°),避免强行插入导致孔位变形 3.初步固定:放入垫片(优先用弹簧垫圈,防松动),拧紧螺母,用普通扳手初步紧固,保证手柄无晃动即可,暂不拧死 4.调平校准:手动转动手柄,检查滤板开合时手柄是否与相邻滤板、主机机架干涉;自动拉板机型需将滤板排列整齐,测试拉板小车挂钩是否精准卡入手柄卡槽,无打滑、卡滞;如有偏差,微调手柄位置,直至开合顺畅 5.终紧固:用扭矩扳手按规定扭矩紧固,扭矩标准按手柄规格定(孔径12mm:15-20N·m;16mm:25-30N·m;20mm:35-40N·m;24mm:50-60N·m);可拆卸式手柄需额外检查连接杆与手柄连接处,确保紧固无松动 6.防松处理(关键步骤):常规工况在螺母外侧涂抹防松胶;振动大、频繁开合工况需加装防松销;腐蚀性工况需用不锈钢防松螺母,避免锈蚀无法拆卸 特殊机型补充安装要点 1.自动拉板压滤机:手柄卡槽需与拉板小车拨爪精准对齐,间距≤2mm,安装后空载试运行3-5次,确保拉板时无卡顿、无脱钩 2.液压高压压滤机:手柄安装后需测试压紧状态,压紧力达到额定值时,手柄无变形、无松动,连接处无渗漏 3.耐腐蚀工况(不锈钢手柄):安装时避免用碳钢工具直接接触,防止产生电偶腐蚀;安装后用清水擦拭表面,涂抹防锈油(304材质)或钝化剂(316L材质) (三) 安装后验收标准(5项核心指标,合格方可投产) 安装完成后必须验收,达标才能投入使用,避免运行中出故障 1.贴合度:手柄与滤板表面完全贴合,缝隙≤0.2mm,无翘起、倾斜 2.牢固性:用手晃动手柄,无松动、无位移;扭矩扳手复检,紧固扭矩符合标准,无滑丝 3.顺畅性:手动开合滤板,手柄转动灵活,无卡顿、无异响;自动拉板机型空载拉板10次,卡槽与拨爪配合精准,无打滑、无碰撞 4.安全性:手柄无尖锐毛刺,防脱结构到位(如卡扣、限位块),无脱落风险;手柄间距均匀,无刮伤操作人员风险 5.适配性:满负荷试运行(加入物料过滤),手柄承受滤板+滤饼重量无变形,无漏料(因手柄安装偏差导致的滤板密封不严)

四、 滤板手柄选配与安装的常见误区(避坑指南,减少故障)1.误区1: 盲目选通用手柄,忽略孔距与滤板尺寸:后果:无法安装、开合干涉、受力不均导致滤板变形;避坑:必须按滤板型号1:1匹配,孔距误差≤0.5mm 2.误区2: 常规PP手柄用在强酸强碱工况:后果:手柄腐蚀断裂,滤板脱落,引发安全事故;避坑:腐蚀性工况必须选304/316L不锈钢或衬氟手柄 3.误区3: 安装时强行插入,不做预处理:后果:损坏滤板安装孔,手柄倾斜,密封不严漏料;避坑:先清理打磨安装孔,垂直缓慢插入,不对位不强行安装 4.误区4: 紧固时用力过猛,扭矩过大:后果:拧断连接杆、损坏滤板螺纹孔,无法拆卸;避坑:用扭矩扳手按标准扭矩紧固,不超扭矩 5.误区5: 自动拉板机型选无卡槽手柄:后果:拉板打滑,滤板排列不齐,影响过滤效率;避坑:自动拉板必须选带精准定位卡槽的专用手柄

五、 滤板手柄的后期维护要点(延长寿命,降低成本)1.日常巡检:每班检查1次,看手柄是否松动、变形、腐蚀,卡槽是否磨损,发现问题及时更换 2.定期紧固:每周用扭矩扳手复检紧固扭矩,松动及时拧紧;振动大的机型每3天复检1次 3.润滑维护:每月给手柄转动部位、卡槽涂抹润滑油(常规工况用黄油,高温工况用高温润滑脂,腐蚀性工况用耐酸碱润滑脂) 4.腐蚀防护:不锈钢手柄每季度涂抹1次钝化剂;PP/尼龙手柄避免接触强腐蚀介质,表面破损及时更换 5.更换标准:手柄出现裂纹、变形、腐蚀穿孔、卡槽磨损≥2mm、紧固后仍松动,必须立即更换,禁止带病运行;

下面再来谈一谈压滤机手柄安装的高度问题:

压滤机在外配板滤板时,几个关键的配合尺寸无外乎就是:

1、外形尺寸(模具固定)、凸台位置(模具可调);

2、滤板板厚度:可在模压时,可以适当增加原材料用量,成型后根据需要加工平面厚度;

3、进料孔大小:根据实际需要加工孔径,以及孔周边平面(是否要幢滤布夹头);

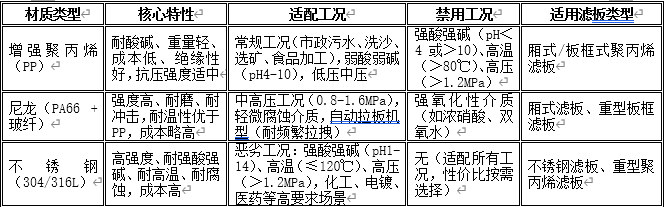

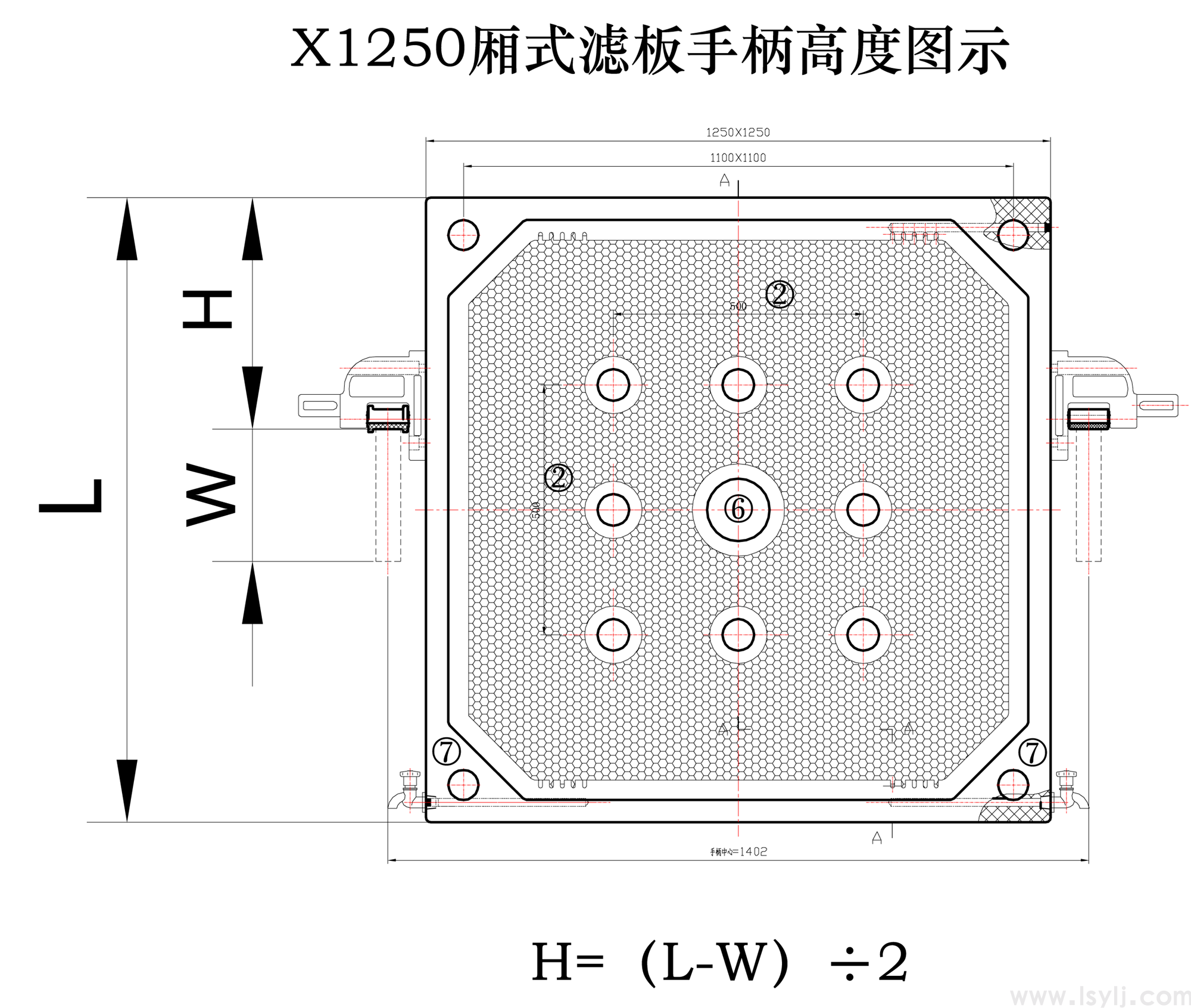

4、手柄高度:这是比较重要的一个配合尺寸,这里说的手柄高度,不是指手柄本身的尺寸,因为手柄款式不同自身尺寸不同;有带滚轮的,有带定位块的,有直接平底的,也有带滑块的,所以,没法用统一的尺寸去定义手柄的高度,我们为了配合尺寸方便,一律将“手柄高度”定义为:滤板顶端到横梁平面之间的距离,叫手柄高度,不管配的手柄款式如何,只要滤板顶端到横梁的平面距离确定下来了,那么就能确保配套的滤板装在压滤机上,顶部就可以统一高度,全部平齐,这样滤板的话,滤板的洗涤孔,进料孔、暗流出液孔基本都能对准了,确保过滤的通畅性。

5、手柄高度的计算:因为不同厂家的压滤机,手柄款式不尽相同,滤板尺寸不尽相同,以及横梁的宽度不尽相同,我们可以通过简单统一的公式计算如下:

设:滤板外形尺寸为:L;横梁宽度为:W;

求:手柄高度H

H=(L-W)÷2

举例说明:配套XZ1250压滤机,横梁为400,

求得,手柄高度H=(1250-400)÷2=425(mm)

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。