滤布的织造和加工直接决定了压滤机的过滤效率和滤布寿命。核心结论是:滤布先通过织造工艺形成基布,再经后续加工工艺优化性能,最终成为适配厢式压滤机的专用滤布。 一、织造工艺:滤布的“基础骨架”织造是将纤维纱线编织成滤布基布的过程,主要决定滤布的孔隙结构、强度和基本过滤性能。 1. 常用织造方式

平纹织造:经纱和纬纱交替交织,结构紧密、孔隙均匀。优点是过滤精度高,缺点是透气性较差,易堵塞。

斜纹织造:经纱或纬纱每隔一根纱线交织一次,形成斜向纹路。优点是透气性好、滤速快,强度比平纹高,是厢式压滤机的常用类型。

缎纹织造:经纱或纬纱连续交织多根纱线,表面光滑。优点是滤饼易脱落、耐磨性好,适合高粘度物料过滤。

2. 核心原料

织造滤布的原料需满足耐酸碱、耐高温、高强度的要求,常见的有:

涤纶:性价比高,耐酸、耐磨损,适用大部分常规工况。

丙纶:耐碱性能优异,密度小、重量轻,适合碱性物料过滤。

锦纶:强度极高,耐磨性**,但耐酸性能较差,适合高压力、高磨损工况。二、加工工艺:滤布的“性能升级”织造后的基布需经过一系列加工处理,进一步优化过滤性能、延长使用寿命,适配厢式压滤机的工作环境。

1. 预处理工艺

烧毛处理:通过高温火焰去除基布表面的绒毛,避免过滤时绒毛脱落污染滤液,同时使滤布表面更光滑,便于滤饼脱落。

热定型处理:将基布在高温下拉伸并冷却定型,稳定滤布的尺寸,防止过滤过程中因压力和温度变化导致滤布收缩、变形。2. 后整理工艺轧光处理:通过轧辊碾压使滤布表面平整、致密,进一步提升过滤精度,减少滤液透滤。

涂层处理:在滤布表面涂覆一层特殊材料(如聚四氟乙烯),增强滤布的耐酸碱、耐高温性能,同时提升防粘效果,适合粘性大、腐蚀性强的物料。

防粘处理:通过化学药剂浸泡或物理处理,降低滤布表面的附着力,使滤饼更容易脱落,减少清洗频率,提高过滤效率。三、织造与加工的关联织造工艺决定了滤布的“先天结构”(孔隙、强度、纹路),加工工艺则提升了滤布的“后天性能”(过滤精度、耐候性、脱饼性)。两者结合,才能生产出满足厢式压滤机“高压过滤、快速脱饼、长期耐用”需求的专用滤布。

说到压滤机滤布制造过程,我们将从两方面来说明,滤布的编制(织造)与滤布袋的人工加工。

1、滤布的编制织造

滤布原先的时候就是用普通的布来适用的,由于随着现代工业生产的需要,以及工作性质的具体化分,过滤要求更加的精密,所以逐步的才有今天与众不同的布料品种,专门用于固液分离的滤布,但是对于滤布的基本编制,其实还是沿用了布料制造方法,抽纱,排纱,贯线等,在一些细节的地方有一点变动,如在普通涤纶纱中加入金属丝来增加滤布的坚硬度和抗拉伸度等。有些滤布还需要在布料的表面增加一层特殊的磨,可以保护滤布,也可以是日后滤布适用中滤布与滤饼更好的分离。此外,织造的方式有纱纺、全线,以及定型压光的织造工艺。

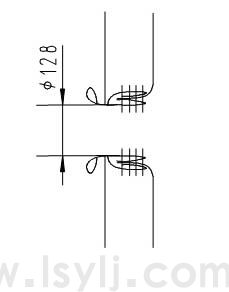

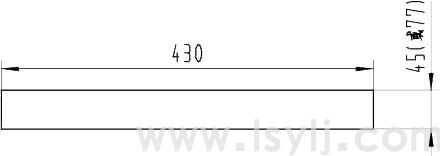

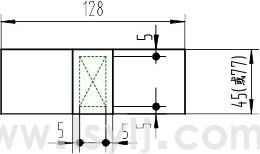

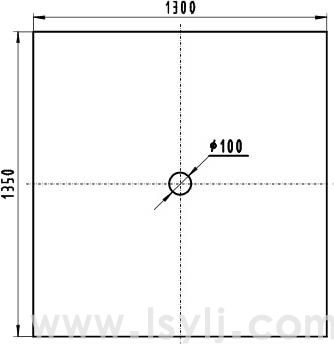

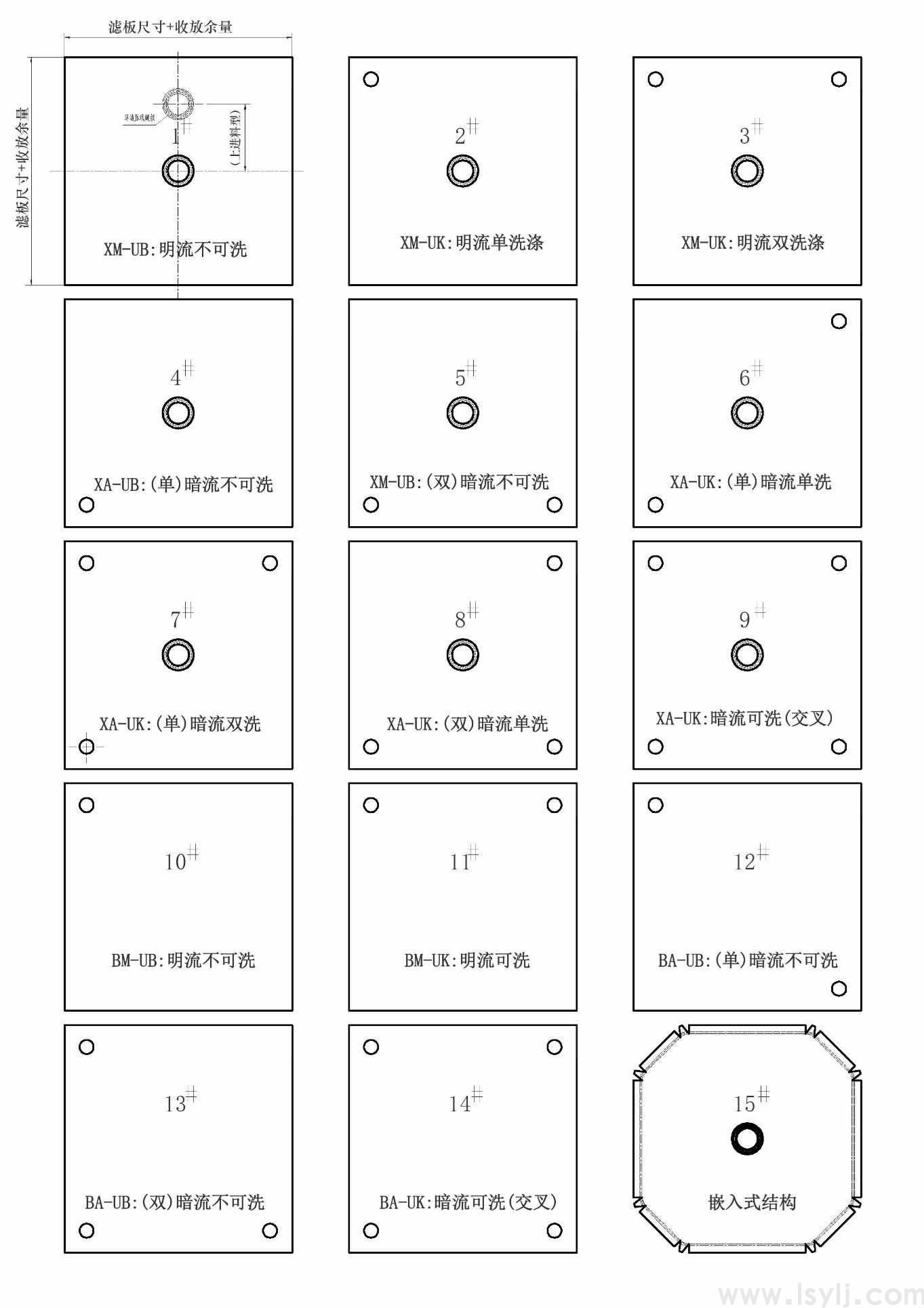

2、滤布袋的加工

光是有了成卷的滤布原始布料还不行,尤其是对厢式压滤机或隔膜压滤机,我们需要对滤布进行人工的再次加工。需要将滤布裁剪下来,裁成比滤板略大的方性滤布,在中间开一个孔,这滤板中间的孔略小些,用两张相同的滤布,中间用同样材料的滤布卷成的滤布管道将他们链接起来,管道的高度要大于滤板的厚度,这样做的目的就是为了使用像厢式压滤机那样的中间分离进料的滤室结构,这样才能让未过滤液和已过滤液完全的隔离,有效的拦截固体。这就是压滤机滤布的简单制作过程,

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。