压滤机液压系统是整机核心动力单元,承担滤板压紧/拉开、保压稳压、卸料辅助等关键动作,其性能直接决定压滤机的滤饼含水率、工作效率、运行成本和故障率。当前传统液压系统普遍存在**能耗偏高、保压不稳、油温易超、响应滞后、维护频繁**五大痛点,优化改进需围绕“降耗、稳压、提速、延寿、适配”五大核心目标,走“针对性优化+系统性升级”路线,以下分8大核心维度详细拆解,兼顾技术落地性和行业适配性。

一、核心优化原则(前提):液压系统优化不是盲目升级高端元件,需先明确3大核心原则,避免无效投入: 1. 适配性原则:匹配压滤机型号(小型/大型、板框/厢式)、处理物料(污泥/矿石/化工料)、工况(常温/高温/腐蚀),优先解决核心痛点(如污泥脱水优先保压,矿山工况优先抗磨); 2. 性价比原则:低成本改造优先于高端升级(如先改回路再换元件),以“最小投入换**收益”; 3. 稳定性原则:优化后不改变核心动作逻辑,避免因过度追求性能导致系统兼容性故障。

二、节能优化(核心成本控制方向,企业刚需):传统压滤机液压系统多采用“定量泵+溢流阀”模式,持续溢流、空载高压待机导致能耗浪费,节能优化可实现15%-40%能耗降幅,是当前主流改进方向。 1.动力源优化:变量泵替代定量泵(核心改造) 传统痛点:定量泵输出流量恒定,多余流量通过溢流阀溢流,产生大量热能和能耗,尤其空载时浪费严重; 改进方案:根据压滤机压力需求,选用柱塞变量泵(适配高压工况,16-25MPa)或叶片变量泵(适配中低压工况,10-16MPa),实现“压力按需调节、流量按需供给”,无溢流损耗; 细节要点:大型压滤机(≥200㎡)优先选恒压变量柱塞泵,小型压滤机(≤100㎡)可选叶片变量泵,搭配压力传感器闭环控制,精准匹配压紧、保压、拉开各阶段的压力/流量需求。 2.变频调速技术适配(节能增效双提升) 改进逻辑:“变频电机+定量泵/变量泵”组合,通过调节电机转速控制泵输出流量,替代传统节流调速,从源头减少能耗; 实操方案: 1.压紧阶段:高转速大流量,快速推进滤板,缩短压紧时间; 2.保压阶段:低转速小流量,仅补充泄漏压力,避免高压待机; 3.拉开阶段:中转速适配流量,平稳卸料; 关键注意:需加装低频保护装置,避免电机低频运行过热,适配工况:间歇式工作的压滤机(如化工、食品行业)。 3.无溢流节能回路设计(减少能量损耗) 差动快速压紧回路:利用油缸无杆腔与有杆腔面积差,将有杆腔回油引入无杆腔,实现滤板快速压紧,压紧时间可缩短30%-50%,同时减少溢流; 蓄能器辅助回路:保压阶段由蓄能器补充压力,液压泵卸荷待机,仅蓄能器压力不足时泵启动补压,适配长时间保压工况(如污泥深度脱水)。 4.空载卸荷优化 传统问题:压滤机卸料、清洗时,液压系统仍高压待机,能耗浪费; 改进方案:加装**电磁换向阀卸荷回路**,空载时系统自动卸荷至0.5-1MPa,工作时快速升压,避免无效能耗。

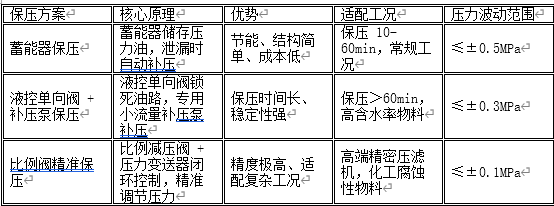

三、保压性能优化(核心工艺需求,直接影响滤饼质量):保压是压滤机核心工艺,要求“压力稳定、无泄漏、保压时间可控”,传统系统易出现压力波动大、补压频繁、漏料等问题,优化后可降低滤饼含水率1%-3%,减少漏料故障率。 1.保压回路升级(3种主流方案,按需选择) 保压回路是核心,需根据保压时长、精度需求选型,具体对比如下:

2.密封系统防泄漏优化(保压基础) 密封件升级:传统丁腈密封件替换为聚氨酯组合密封件,耐高压(25MPa以上)、耐磨、耐老化,减少油缸内泄漏; 密封结构改进:油缸采用“格莱圈+斯特封”组合密封,替代单密封结构,双重防漏,适配高压保压工况。

3.精准补压控制(避免无效补压) 改进方案:加装高精度压力变送器(精度0.2级),接入PLC控制系统,设定保压上下限(如上限18MPa,下限16MPa),仅压力低于下限时补压,高于上限时泵停机,既稳压又节能。

四、动作响应与同步性优化(提升工作效率,缩短循环周期):传统液压系统易出现滤板压紧/拉开慢、多油缸不同步、卸料卡顿等问题,优化后可缩短整机工作循环周期20%-35%,避免滤板变形损坏。 1.快速动作回路设计(缩短核心动作时间) 差动快速压紧:如前文所述,利用油缸面积差实现快速进给,压紧时间从3-5min缩短至1.5-2.5min; 快速拉开回路:滤板拉开时,采用“双泵供油”,大泵供大流量快速拉开,小泵辅助平稳到位,避免冲击。 2.多油缸同步控制优化(适配大型压滤机) 大型压滤机(≥300㎡)多采用多油缸驱动,传统系统易出现油缸不同步,导致滤板受力不均、变形漏料,改进分2类: 低成本方案:加装分流集流阀,强制分配流量,实现油缸同步,同步精度±2mm,适配对同步要求不高的工况; 高精度方案:采用伺服比例阀同步控制,搭配位移传感器,PLC闭环调节各油缸流量,同步精度±0.5mm,适配高端大型厢式压滤机。 3.换向与调速优化(提升动作平稳性) 换向阀升级:手动换向阀→电磁换向阀→电液换向阀,提升换向响应速度,避免卡顿,电液换向阀适配高压大流量工况; 调速方式升级:节流调速→比例流量阀调速,精准控制流量,避免节流损耗,同时提升动作平稳性,无冲击。

五、油温控制优化(延长系统寿命,避免高温故障):液压油最佳工作温度为35-55℃,超过60℃会导致油液变质、密封件老化、元件磨损加剧,传统系统油温易超70℃,优化后可稳定控制在55℃以内。 1.散热系统升级(核心措施) 风冷优化:传统轴流风扇→高效翅片式风冷器+温控风扇,温控风扇根据油温自动启停(油温>50℃启动,<40℃停止),散热效率提升40%,适配常温工况; 水冷适配:高温工况(如冶金、高温物料过滤)采用壳管式水冷器,加装温控阀,精准控制进水流量,散热效果稳定,油温可控制在40-50℃; 补充方案:大型液压站可采用“风冷+水冷”双散热,适配极端高温工况。 2.减少发热源(从源头控温) 优化回路:减少溢流、节流损耗,优先采用无溢流回路,降低热能产生; 元件选型:选用低发热液压泵、阀类,避免元件自身发热过大; 避免长期高压:保压阶段优先卸荷或蓄能器保压,不依赖泵长期高压供油。 3.油液与油箱优化 油液选型:选用高粘度指数抗磨液压油(如L-HM46),粘度随温度波动小,高温下仍保持良好润滑性; 油箱优化:油箱容积按液压泵流量3-5倍设计(传统多为2倍),加装隔板,促进油液散热和杂质沉淀,油箱顶部加装透气防尘帽,底部加装放油阀,方便清理杂质。

六、可靠性与寿命优化(降低维护成本,减少停机时间):液压系统故障多源于“污染、磨损、选型不当”,优化后可延长元件寿命30%-60%,减少停机率40%以上。 1.液压元件选型升级(核心保障) 泵类:优先选知名品牌(力士乐、派克、油研),高压工况选柱塞泵,中低压选叶片泵,要求额定压力比工作压力高20%,避免过载; 油缸:缸筒采用珩磨管(精度H8级),活塞杆镀铬加厚(厚度0.05-0.1mm),耐磨防锈,缸体材质选45#钢调质处理,提升抗压性; 阀类:采用集成式阀块,减少管路接头,降低泄漏风险,阀类额定压力适配系统最高压力,避免超压损坏。 2.污染控制优化(液压系统“生命线”) 液压系统70%故障源于油液污染,需建立“多级过滤”体系: 吸油过滤:吸油口加装粗滤器(精度80-100μm),防止大颗粒杂质进入泵体; 回油过滤:回油口加装精滤器(精度10-20μm),过滤油液中的磨损杂质; 高压过滤:高压管路加装高压滤油器(精度20μm),保护阀类元件; 定期维护:每3-6个月更换滤芯,每6-12个月检测油液清洁度,控制在NAS 8级以内。 3.管路与安装优化 管路设计:减少弯头、缩短管路长度,避免管路过长导致压力损失和振动; 接头选型:高压管路采用卡套式接头,低压采用螺纹接头,避免泄漏; 固定防护:管路加装管夹固定,避免运行时振动,油缸活塞杆加装防尘罩,防止粉尘进入。

七、智能化与自动化优化(行业升级趋势,适配工业4.0)智能化优化是压滤机液压系统的高端升级方向,核心是“可视化管控、远程运维、自适应调节”,提升管控效率,降低人工成本。 1、PLC+触摸屏闭环控制:实现压力、流量、油温、保压时间、动作速度等参数可视化设置,一键启停、自动循环,无需人工干预; 2、远程监控与故障预警:加装压力、温度、液位、流量传感器,数据上传云端,远程查看运行状态,设定预警阈值(如油温超60℃预警、压力超20MPa报警),提前排查故障; 3、自适应控制:根据物料特性自动调节参数,如处理高含水率污泥时,自动提升压紧压力(18-20MPa)、延长保压时间(30-60min);处理低含水率矿石时,降低压力(16-18MPa)、缩短保压时间(15-30min); 4、故障自诊断:系统自动检测泵泄漏、阀卡滞、油缸内漏等故障,显示故障代码和维修建议,缩短维修时间。

八、特殊工况适配性优化(针对性解决行业痛点)不同行业压滤机工况差异大,需针对性优化,避免“一刀切”: 1.化工腐蚀工况:液压元件采用不锈钢材质,密封件选用氟橡胶,液压油选用抗腐液压油,液压站采用封闭式结构,防止腐蚀性气体侵入; 2.矿山粉尘工况:液压站加装防尘罩,吸油口加装粗滤+精滤双重过滤,油缸活塞杆加装双层防尘罩,避免粉尘进入导致磨损; 3.冶金高温工况:选用耐高温液压油(L-HM68高温型),密封件选用氟橡胶,散热系统采用“风冷+水冷”双散热,油温控制在50℃以内; 4.污泥深度脱水工况:采用“比例阀精准保压+蓄能器辅助”,保压压力提升至20-25MPa,适配高压脱水需求。

九、优化改进落地注意事项1、分步实施:先解决核心痛点(如保压漏料、高温故障),再做节能和智能化升级,避免一次性改造风险; 2、匹配主机参数:液压系统压力、流量需与压滤机滤板强度、面积匹配,避免超压导致滤板变形; 3、人员培训:优化后系统需对操作人员培训,掌握参数设置、故障排查技能,避免误操作; 4、定期维保:建立维保台账,定期检测压力、油温、油液清洁度,及时更换易损件,延长优化效果。

总结:压滤机液压系统优化是系统性工程,核心是“以工况为核心、以痛点为导向、以性价比为原则”,通过“节能、稳压、提速、延寿、智能化”五大维度升级,既能提升压滤机工艺性能(降低滤饼含水率、提升处理量),又能降低运行成本(能耗、维护费),是压滤机整机升级改造的核心抓手。

压滤机是以固体、液体分离为目的的液压机,在化工、医药、煤炭、冶金、环保等着一些行业中都具有较为广泛的用途。压滤机的工作原理是利用压力泵,将浆液压入相邻的两个滤板形成的密闭滤室中,使滤布两边形成压力差,而实现固液的分离。压滤机的工作过程可以分为保压、回程、拉板三个阶段,固液分离时需要保压,过滤后回程,卸滤渣时徐徐拉板。压滤机的压紧源动力就是来自液压系统,如何改进和优化原液压系统使其更好用呢?

下面是原液压系统存在的一些问题:

原液压系统存在的问题:从原设备的生产情况来看,压滤机控制技术是手动操作的,更换压滤机滤布和正常工作时需要进行手工旋紧螺母,手动操作液压保压系统,由于机械保压中存在螺纹的间隙,所以液压保压系统设计非常不合理,因此出现原料介质从板框与滤布间歇处外泄,造成每年因此损失原料上百万元,而且由于腈纶原料具有较强的腐蚀性和剧毒性,对环境、操作工人身体健康和生产设备造成了严重的影响,致使长期不能正常的生产,该液压系统在设计上存在了以下的缺陷。

1 .液压元件的选用及液压系统设计存在的缺陷 该液压系统实现保压主要靠的是手动换向阀的o型机能来封闭油缸两腔中的油液,从而达到锁定活塞。而o型机能的换向阀的阀芯是滑阀结构的、加工的精度不高和使用后阀芯磨损因素的影响,对油液的封闭能力不高,尤其是在压力较高的情况下,高低压腔的油液将始终作用在阀芯上,由于压差的作用下,将推动滑阀阀芯向低压腔移动,行程差压运动,必将进一步增大油液的内泄漏,从而也大大降低了换向阀o型机能的保压能力,保压效果很差。

2. 手动换向阀的使用无法实现该设备的工业自动化。

3. 源液压系统功率消耗大,浪费能源多,不利于节约能源。

4. 原板框式压滤机液压系统抗污染能力较低 源液压系统中未设置系统油液的过滤器,而现场工况又是多灰尘以及腈纶液浆体,极易进入液压管道,从而污染到油液,所以经常出现整个系统及个别的液压缸无法正常的工作。原系统的连接管道是悬吊在半空中的,因此无固定的管夹固定,造成整个系统振动大、泄漏多、噪声大、产生管线破裂和泄漏事故多,出现故障的比例比较高,系统工作也不稳定,造成修复上的困难。液压缸无杆腔上的压力表并不是采用耐振压力表,由于工人不熟悉液压系统的工作原理,对系统进行盲目的调整,在液压自身冲击的作用下,导致压力表全部损失,压力显示不正确,从而进一步降低了液压系统的定位精度,造成压滤机各滤板之间的松动而出现漏胶!

这就是分析出来的原液压系统存在的一些问题!

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。