核心关联逻辑

进料时间 = 滤室总容积 ÷ 入料泵实际工作流量(忽略泄漏、滤饼占用体积等小幅损耗)。- 流量需适配容积:流量过大易导致滤室压力骤升,损坏设备或漏料;流量过小则进料时间过长,降低生产效率。

- 实际运行中,需以滤室容积为基准选择泵流量,确保进料时间控制在设备推荐范围(通常 10-30 分钟)。

匹配原则

- 泵流量不能超过滤室的 “承受能力”,需结合滤布透水性、物料粘度调整。

滤室容积越大,需搭配更大流量的泵,或采用多泵并联方式,避免进料耗时过长。

悬浮液性状不同,含固率不同、预处理效果不同,等等因素决定了进料时间,流量和压滤机滤室容积的匹配不一定相通,这些不确定因素太多,所以再泵的选型中,没有绝对的对应滤室容积和流量的绝对关系,一般都是凭实际经验或实践得出来的,如果是给定物料特性(含固率),以及(要求)过滤周期,反推需要最小匹配泵的流量关系的话,有如下公式可推导:

流量计算:根据压滤机滤室总容积(V)和单次过滤周期(T),原浆含固率σ1,滤饼含固率σ2,流量公式为:

流量Q≥1.2×(V×σ1÷σ2)÷T(系数1.2应对管路损耗)

设浓缩比λ=σ1÷σ2,那么

Q≥1.2×V×λ÷T

使用说明

- 物料粘度参考:低粘度类似清水、稀溶液;中粘度类似稀污泥、细沙悬浮液;高粘度类似牙膏状浆料、高浓度泥浆。

- 进料时间建议控制在 10-60 分钟,超出则需调整流量或检查滤布透水性。

- 实际流量需扣除泵的扬程损耗,表格中为 “有效工作流量”,选型时泵额定流量可略高于推荐值(10%-20%)。

- 若出现漏料、压力骤升,需降低泵流量;若进料过慢,可在设备承压范围内适当提高流量。

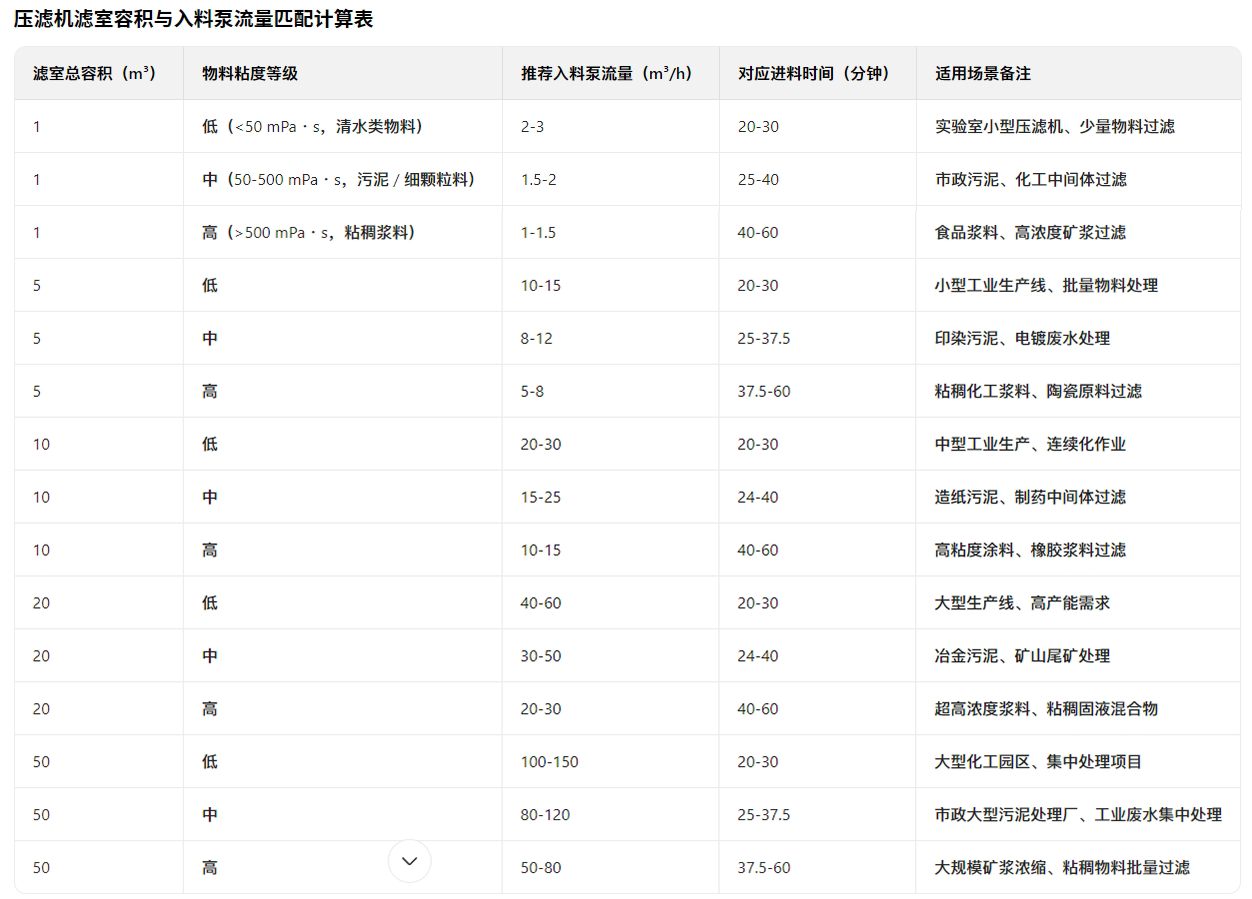

下面整理一份压滤机滤室容积与入料泵流量匹配参考对应值: