浆料含固率(浆料中固体颗粒质量占总浆料质量的百分比)是影响压滤机进料效率与压榨脱水效果的核心参数,其高低直接关联设备负荷、滤饼质量、能耗及生产稳定性。以下从压滤机的“进料阶段”和“压榨阶段”分别深入分析,并结合设备类型差异与实际控制建议展开,为工业生产(如污泥脱水、矿业分选、化工固液分离)提供参考。

一、先明确:浆料含固率的“适宜范围”

并非固定 不同物料(如无机矿浆、有机污泥、化工废渣)与压滤机类型(板框式、厢式、隔膜式)对应不同的“适宜含固率”;低粘度无机浆料(如铁矿浆):适宜含固率通常为20%~35%;高粘度有机污泥(如市政剩余污泥):适宜含固率通常为 8%~15%(需先经浓缩预处理);隔膜式压滤机(高压压榨):对含固率容忍度稍高(可兼容15%~40%),板框式则更依赖进料含固率稳定性。偏离适宜范围时,进料与压榨环节会出现明显问题,具体如下:

二、浆料含固率对“进料阶段”的影响

进料阶段的核心目标是:在合理时间内将浆料均匀填充至压滤机滤室,形成初始滤饼,且不造成设备堵塞或过载。含固率过高或过低,会从“流动性”“过滤阻力”“设备负荷”三个维度产生影响。

1. 低含固率(低于适宜范围下限)的负面影响 低含固率意味着浆料中水分占比高、固体颗粒稀疏,直接导致“进料效率低、资源浪费大”:

滤饼形成速度极慢:固体颗粒浓度低,需更长时间才能在滤布表面堆积成满足厚度(通常5~20mm)的滤饼,进料时间可能延长30%~100%(如市政污泥含固率从10%降至5%,进料时间可翻倍),严重降低压滤机产能;

滤液量激增,后续处理负担重:低含固率浆料中大部分是水分,进料阶段排出的滤液量大幅增加,若滤液需回收或处理,会额外消耗水处理成本(如蒸发、絮凝);

滤布“无效过滤”风险高:虽然低含固率浆料流动性好(粘度低),但稀疏的固体颗粒难以在滤布表面形成“致密预涂层”,部分细小颗粒可能穿透滤布(即“跑料”),导致滤液浑浊,同时滤布孔隙易被细小颗粒缓慢堵塞,缩短滤布使用寿命;

能耗间接升高:进料泵需持续运转更长时间才能填满滤室,单位滤饼的耗电量(kWh/吨干泥)显著上升。

2. 高含固率(高于适宜范围上限)的负面影响 高含固率意味着浆料粘度高、固体颗粒密集,直接导致“进料阻力大、设备易故障”:

浆料流动性差,管路易堵塞:高含固率浆料(如含固率>40%的矿浆)粘度急剧升高,易在进料管路、泵体、滤布入口处沉积,轻则导致进料流量波动,重则造成管路堵塞,需停机清理,影响连续生产;

进料泵负荷过载:为克服高粘度浆料的流动阻力,进料泵需输出更高压力(通常需比适宜含固率时高20%~50%),长期运行会导致泵体磨损加剧(如叶轮磨损、密封件损坏),缩短泵的使用寿命,同时增加电费消耗;

滤室填充不均,滤饼厚度差异大:高粘度浆料难以在滤室内均匀扩散,易在滤室边缘或进料口附近堆积,形成“局部滤饼过厚、局部过薄”的情况,后续压榨时易出现压力分布不均,影响脱水效果。

3. 适宜含固率的优势 处于适宜范围时,浆料兼具“良好流动性”与“合理固体浓度”:进料泵压力稳定(无需过载),管路无堵塞风险,滤室填充均匀;滤饼形成速度适中(通常10~30分钟填满滤室),单位时间产能最高;初始滤饼结构致密但不板结,为后续压榨脱水打下基础,且滤布“跑料”风险低。

三、浆料含固率对“压榨阶段”的影响

压榨阶段的核心目标是:通过机械压力(板框式的板间压力、隔膜式的隔膜膨胀压力)挤出滤饼中的间隙水,降低最终滤饼含水率(工业要求通常<60%,部分领域需<40%)。含固率通过“滤饼结构”影响压力传导效率与脱水效果。

1. 低含固率(初始滤饼松散)的负面影响 低含固率进料形成的初始滤饼“孔隙大、结构松散”,压榨时易出现“压力流失、脱水不彻底”:

滤饼压缩变形严重,压力传导受阻:松散的滤饼缺乏足够的结构强度,压榨压力作用时易被过度压缩(如厚度从15mm压缩至5mm以下),导致滤饼内部孔隙闭合不均,部分区域形成“致密层”,反而阻碍水分排出;

最终滤饼含水率高,卸料困难:即使延长压榨时间,松散滤饼也难以通过压力挤出更多水分,最终滤饼含水率可能比适宜含固率时高5%~15%(如市政污泥滤饼含水率从55%升至70%),且湿滤饼粘性大,卸料时易粘在滤布上,需人工辅助清理;

“跑料”风险在压榨阶段加剧:若初始滤饼过薄(<5mm),压榨时滤布可能因压力作用贴合,导致未形成滤饼的区域直接接触浆料,出现“二次跑料”,污染滤液。

2. 高含固率(初始滤饼致密)的负面影响 高含固率进料形成的初始滤饼“孔隙小、结构致密”,压榨时易出现“水分锁闭、压力不均”:

滤饼比阻高,水分难以排出:致密的滤饼中固体颗粒堆积紧密,间隙水被“锁闭”在微小孔隙内(孔径<1μm),压榨压力难以有效传递至孔隙内部,即使提高压榨压力(如从1.2MPa升至2.0MPa),脱水效率也无明显提升,最终滤饼含水率反而可能偏高(因内部水分无法排出);

压力分布不均,滤布易损坏:高含固率滤饼的密度差异较大(局部颗粒团聚),压榨时压力易集中在密度高的区域,导致该区域滤布承受过大压力,长期使用易出现滤布破损、开裂,增加滤布更换成本;

隔膜式压滤机“隔膜膨胀受限”:隔膜式压滤机依赖隔膜充压膨胀挤压滤饼,若初始滤饼过于致密坚硬,会限制隔膜的膨胀量,导致压榨压力无法充分作用于滤饼,脱水效果打折扣。

3. 适宜含固率的优势 适宜含固率形成的初始滤饼“结构紧凑且有弹性”,压榨时:

压力传导均匀,滤饼仅发生适度压缩(厚度压缩率20%~30%),孔隙保持连通性,水分可顺畅排出;最终滤饼含水率稳定达到设计要求(如市政污泥降至50%~55%),且滤饼强度高、不粘布,卸料顺畅;压榨时间短(通常5~15分钟),单位滤饼的压榨能耗(如隔膜充压能耗)最低。

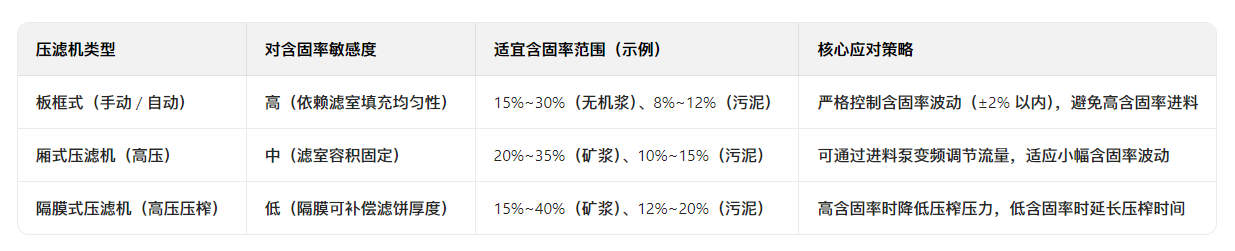

四、不同类型压滤机对含固率的“敏感度差异”

不同压滤机的结构设计不同,对进料含固率的容忍度也不同,实际应用中需针对性调整:

五、实际生产中“含固率控制建议”

为平衡进料与压榨效果,需通过“预处理调节”与“过程监控”优化含固率:

1.预处理调节:根据原料含固率调整:若原料含固率过低(如市政污泥初沉池污泥含固率仅2%~3%):需先经浓缩设备(如重力浓缩罐、离心浓缩机)将含固率提升至8%~12%,再进入压滤机;若原料含固率过高(如矿业尾浆含固率>45%):需添加适量稀释水(或回收滤液),将含固率降至25%~35%,避免管路堵塞。

2.过程监控:实时检测与动态调整:在进料管路中安装“在线含固率检测仪”(如微波式、超声波式),实时监测浆料含固率;联动控制进料泵(变频调节)与预处理设备(如浓缩罐排泥量):含固率过高时,增加稀释水量或降低进料泵压力;含固率过低时,减少稀释水或提高浓缩效果。

3. 物料特性适配:针对性调整:对粘性大的物料(如有机污泥):适宜含固率宜偏低(避免高含固率时粘壁),且压榨时采用“梯度升压”(从0.3MPa逐步升至1.2MPa),防止滤饼变形;对刚性颗粒物料(如石英砂浆):适宜含固率宜偏高(可提升进料效率),压榨时可采用高压力(1.5~2.0MPa),缩短脱水时间。

六、总结

浆料含固率是压滤机操作的“核心控制点”:过低导致效率低、含水率高,过高导致设备堵、能耗高。实际生产中,需先根据物料特性与压滤机类型确定“适宜含固率范围”,再通过预处理调节与在线监控,将含固率稳定在该范围内,最终实现“进料顺畅、压榨高效、滤饼优质、设备长寿”的目标。

隔膜压榨压滤机在进泥后,利用隔膜压榨泵往压滤机隔膜板中注入高压水,利用隔膜张力对污泥进行力挤压脱水。滤液透过滤布排出,固体物质被滤布阻隔,形成含水率较低的干物质。

1.压榨压力:隔膜压榨压滤机隔膜板一般是由TPE弹性体+无碱玻纤+增聚丙烯等材料合成,具有高温、高压的功能。若压榨压力不能一定值,则不能使隔膜鼓张或张开不允分,从而影响污泥脱水效果,故压榨压力一般不应低于1MPa。

2.进泥含水率:进入隔膜压榨压滤机的污泥含水率不宜过高,因过高的污泥含水率不增加了污泥调理构筑物的尺寸、增加调理难度,而且若需在规定时间内完成进料,还需增加污泥螺杆泵的流量,势使得污泥螺杆泵功率增加,进而增加电耗。一般情况下,污泥进压滤机前应保持不高于98%的含水率。

3.固体污泥量:隔膜压榨压滤机单次处理的固体污泥量是基本保持恒定的,因为板框压滤机的滤室容积是一个恒定值,以某型号过滤面积为800㎡的压滤机为例,其滤室容积为14m³。在一次进料过程中,实际固体污泥量允许范围为设计固体污泥量的85%~90%,但不能低于75%。因隔膜压榨压滤机在进料完成后,主要利用在隔膜板中注入的高压水鼓张隔膜,利用隔膜张力对隔膜板问的污泥进行挤压脱水。若隔膜间污泥量未设计值,隔膜板间空间变大,在高压水的挤压下,很容易将隔膜挤破,高压水喷出,造成意外事故。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。