再谈污泥深度处理中压滤机的应用:技术要点、痛点破解与资源化协同 在污泥处理处置链条中,“深度脱水”是衔接“减量化”与“资源化/安全处置”的核心环节——其目标是将污泥含水率从脱水后常规的80%~85%降至60%以下(部分场景需降至40%~50%),为后续焚烧、制建材、填埋等环节降低能耗、规避二次污染。压滤机因脱水效率高、泥饼含水率可控性强、适应性广等优势,成为当前污泥深度脱水的主流设备。本文将从“核心价值重审”“技术细节深化”“应用痛点破解”“资源化协同”四个维度,再谈压滤机在污泥深度处理中的应用逻辑。

一、重审压滤机的核心价值:为何是污泥深度脱水的“优选设备” 相较于离心脱水机(依赖离心力,泥饼含水率难低于70%)、带式压滤机(依赖重力+压榨,易漏泥且含水率波动大),压滤机在污泥深度处理中的核心价值体现在三方面:

1. 脱水深度可控:满足不同处置场景需求 压滤机通过“静态压榨”(板框式)或“动态二次压榨”(隔膜式),可根据后续处置目标调整含水率: - 若后续为填埋:将含水率降至60%以下(此时污泥呈“固态块状”,无渗滤液析出,符合《生活垃圾卫生填埋场污染控制标准》要求); - 若后续为焚烧:将含水率降至40%~50%(此时污泥热值可达1500~2000kJ/kg,无需大量助燃剂即可维持焚烧稳定); - 若后续为制建材:将含水率降至50%~60%(可直接与骨料混合制砖、陶粒,避免额外烘干能耗)。

2. 适应性强:兼容多类型污泥 污泥性质差异极大(市政污泥、工业污泥、化工污泥等),压滤机通过“滤板材质优化”“压榨参数调整”“预处理适配”,可应对不同特性污泥: - 高粘度污泥(如化工污泥):采用“增强型聚丙烯滤板”+“高压进料”,避免滤布堵塞; - 高含砂污泥(如市政管网沉砂污泥):采用“耐磨滤布”(如涤纶针刺毡)+“大通道滤板”,减少砂粒对设备的磨损; - 含腐蚀性物质污泥(如电镀污泥):采用“不锈钢滤板”或“衬胶滤板”,提升设备耐蚀性。

3. 减量化效果显著:降低后续处置成本 以市政污泥为例:含水率从80%降至60%时,污泥体积可减少66.7% (根据污泥体积与含水率关系公式:V1/V2=(100-M2)/(100-M1)),直接降低运输、填埋或焚烧的处理量——若某城市日产80%含水率污泥1000吨,深度脱水后仅需运输333吨,运输成本降低近2/3。

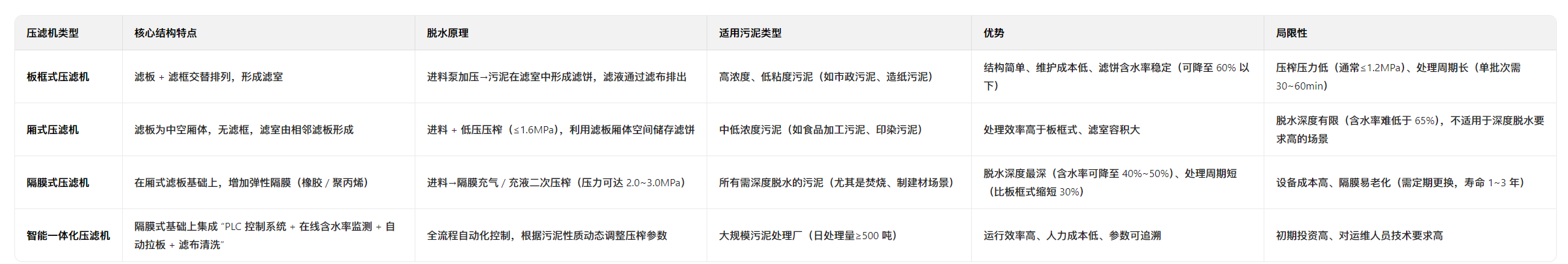

二、压滤机的主要类型及应用场景:从“板框”到“智能隔膜”的迭代 随着污泥深度处理要求的提升,压滤机已从传统板框式发展为“厢式”“隔膜式”,并向“智能一体化”升级。不同类型的压滤机,其应用场景存在明确差异:

三、深度应用的关键技术要点:从“预处理”到“运行控制”的全链条优化 压滤机的脱水效果并非仅由设备本身决定,而是“预处理+设备参数+运维管理”共同作用的结果。以下是深度应用中的核心技术要点:

1. 污泥预处理:决定压滤效率的“前提” 污泥(尤其是市政污泥)含大量胶体颗粒,直接压滤易导致滤布堵塞、脱水困难,必须通过“调理”破坏胶体结构,提升脱水性能。常见调理方式及适配场景:化学调理(最常用):投加絮凝剂(PAM)+助凝剂(PAC、硫酸铁、石灰):

市政污泥:投加0.1%~0.3% PAM(阴离子型)+10%~15%石灰(基于污泥干重),可将污泥比阻从10^12~10^13 m/kg降至10^11 m/kg以下(比阻越低,脱水越容易);

工业污泥(如印染污泥):投加0.2%~0.4% PAM(阳离子型)+5%~8%硫酸铁,增强污泥絮体强度,避免压榨时絮体破碎。一种是物理调理(辅助);另一种是超声波调理:利用超声波破坏污泥细胞壁,释放胞内水(适用于难脱水的剩余活性污泥);

热调理:将污泥加热至80~120℃,使胶体颗粒变性(适用于高有机质污泥,但能耗较高)。

2. 压滤参数优化:根据污泥性质“动态调整” 不同污泥需匹配不同的压滤参数,盲目套用固定参数会导致“含水率不达标”或“能耗浪费”。核心参数优化逻辑:

进料压力:初期低压进料(0.3~0.5MPa),避免滤布瞬间堵塞;待滤饼初步形成后(约10~15min),逐步提升至0.8~1.2MPa(板框式)或1.2~1.6MPa(隔膜式);

压榨压力(隔膜式):根据目标含水率调整——若需降至50%以下,压榨压力需达2.5~3.0MPa;若仅需降至60%,2.0MPa即可(压力过高会增加隔膜损耗);

压榨时间:市政污泥通常需15~20min,工业污泥(如化工污泥)需25~30min(时间过短则含水率偏高,过长则降低处理效率);

滤布选择:根据污泥颗粒大小选择孔径——市政污泥选5~10μm孔径的涤纶针刺毡;高含砂污泥选10~15μm孔径的丙纶滤布(耐磨);含油污泥选疏水型滤布(如聚四氟乙烯)。

3. 运维管理:避免“隐性故障”影响效率 压滤机的运维痛点多隐藏在细节中,常见优化方向:

滤布清洗:每次压滤后需用高压水(0.8~1.0MPa)冲洗滤布,若污泥粘性大,可添加弱酸性清洗剂(如5%柠檬酸),避免滤布孔径堵塞(滤布堵塞会使处理周期延长50%以上);

滤板维护:定期检查滤板密封面,若有划痕需及时修复(可用环氧树脂补胶),避免滤液渗漏(渗漏量超过5%会导致污泥含水率偏高);

液压系统保养:每3个月更换液压油(推荐46#抗磨液压油),定期清理液压油箱滤网,避免液压压力不足(压力不足会导致压榨力下降,含水率升高10%~15%)。

四、应用痛点与破解方案:从“堵、慢、高耗”到“高效稳定” 在实际应用中,压滤机常面临“滤布堵塞”“处理周期长”“能耗高”三大痛点,需针对性破解:

1. 痛点1:滤布频繁堵塞,清洗后效果仍差的原因:预处理不充分(絮凝剂投加量不足或类型错配)、滤布孔径与污泥颗粒不匹配、冲洗不彻底;破解方案:

1)优化预处理:通过小试确定最佳絮凝剂类型(阴离子/阳离子)和投加量(如市政污泥可先做比阻试验,确定PAM最佳投加量);

2) 更换滤布材质:若污泥含胶体颗粒多,选用“表面光滑、易清洗”的滤布(如聚酯纤维滤布);若含油,选用疏水滤布;

3)升级清洗系统:采用“高压水+压缩空气”双清洗模式(先用水冲,再用气吹,清除滤布孔隙内残留污泥)。

2. 痛点2:处理周期长,难以匹配污泥产量 - **原因**:进料速度慢、压榨压力提升过缓、滤室容积小;破解方案:

1)采用“双进料泵”设计:初期用低压大流量泵(如螺杆泵)快速填充滤室,后期用高压小流量泵(如柱塞泵)维持压力,缩短进料时间;

2)优化压榨程序:通过PLC控制系统实现“压力阶梯式提升”(如从1.0MPa→1.5MPa→2.0MPa,每级停留3min),避免压力骤升导致滤饼压实不均;

3)选用大滤室压滤机:在设备选型时,优先选择滤室容积大的机型(如单台隔膜式压滤机滤室容积可达500~1000L),提升单批次处理量。

3. 痛点3:能耗高,运行成本压力大的原因:液压系统能耗高、预处理加药量过大、设备空转时间长;破解方案:

1)液压系统节能改造:将传统电机更换为变频电机,根据压榨阶段调整转速(如进料阶段高转速,压榨阶段低转速),可降低能耗20%~30%;

2)优化加药方案:采用“在线浊度监测”联动加药泵,根据污泥浓度动态调整加药量(避免过量加药,减少药剂成本);

3)实现“连续运行”:通过两台压滤机“交替进料-压榨-卸料”,减少设备空转时间(如A机压榨时,B机进料,提升设备利用率)。

五、资源化协同应用:压滤机与后续处置环节的“无缝衔接” 污泥深度处理的最终目标是“资源化”,压滤机的脱水效果直接决定后续环节的经济性,以下是典型协同场景:

1. 与焚烧协同:降低能耗,提升发电量 - 逻辑:压滤机将污泥含水率从80%降至45%,污泥热值从约500kJ/kg提升至1800kJ/kg(接近褐煤),可直接作为焚烧炉燃料; - 案例:某市政污泥焚烧厂采用“隔膜式压滤机+循环流化床焚烧炉”工艺,压滤后污泥含水率稳定在42%~45%,焚烧时无需投加煤粉助燃,每吨污泥可发电200~250kWh,年节省助燃成本约300万元。

2. 与制建材协同:减少烘干能耗,提升产品质量 - 逻辑:压滤后含水率50%~60%的污泥,可直接与水泥、砂石混合(比例通常为10%~15%),制成污泥砖或混凝土砌块,无需额外烘干; - 优势:相较于“污泥干化+制砖”工艺,省去干化工序(干化能耗约800kWh/吨污泥),每吨建材成本降低15%~20%,且污泥中的有机质可在烧制过程中燃烧,补充热量。

3. 与土地利用协同:降低重金属迁移风险 - 逻辑:对于符合农用标准的污泥(如堆肥后的污泥),压滤后含水率降至60%以下,可减少污泥在土地施用时的渗滤液产生,降低重金属(如Cd、Pb)随渗滤液迁移的风险; - 注意:需先通过稳定化处理(如投加磷酸盐固定重金属),再经压滤脱水,确保满足《农用污泥污染物控制标准》。

六、未来发展趋势:从“单一脱水”到“智能协同” 随着污泥处理“减量化、资源化、无害化”要求的提升,压滤机的应用将向三个方向升级:

1. 高压化:为满足更高脱水深度需求(如含水率降至30%~40%,适配热解气化工艺),隔膜压榨压力将从当前的3.0MPa提升至4.0~5.0MPa,需研发更耐高压的隔膜材质(如增强型橡胶隔膜);

2. 智能化:集成“AI参数优化+远程监控+故障预警”,通过传感器实时监测污泥含水率、滤布阻力、液压压力等参数,AI模型自动调整压榨程序(如根据污泥浓度调整进料速度),实现“无人值守”运行;

3. 协同化:与“污泥调理、滤液处理、后续资源化”形成一体化系统——例如,压滤滤液(含高浓度COD、氨氮)回用于预处理调理(减少清水用量),滤布清洗废水经生化处理后循环使用,实现“水资源闭环”。

七、总结:压滤机在污泥深度处理中的应用,已从“单纯的脱水设备”升级为“资源化协同的核心枢纽”。其价值不仅在于将污泥含水率降至目标水平,更在于通过“预处理优化、参数调整、运维升级”,为后续焚烧、制建材、土地利用等环节降低成本、提升效率。未来,随着智能化与高压化技术的发展,压滤机将进一步适配更复杂的污泥类型和更严苛的资源化要求,成为污泥处理处置系统中不可或缺的关键设备。

污泥深度脱水处理一般包括污泥浓缩、污泥、压滤脱水和运输处置等环节,由污泥提升系统、搅拌系统、计量系统、药剂添加系统、进泥系统、气源系统、加压系统、卸泥输送系统、滤后水收集系统、自控等系统组成。

污泥浓缩环节主要将含水率99.-99.的剩余污泥浓缩为含水率约-的污泥,以减少污泥处理体积;污泥环节是要破坏膜以释放吸附水、结合水、水,经后的污泥容易脱水。目前添加的剂为氧化、,压滤脱水环节的关键设备采用厢式压滤机,后的污泥通过进泥泵(隔膜泵或螺杆泵)泵入厢式压滤机腔体中。厢式压滤机腔体进满泥后,通过多级离心泵泵入高压水体(或通过高压空压机注入高压汽体)加压厢式压滤机中的隔膜板对腔体中污泥进行高压力挤压脱水,之后利用高压空气吹脱压滤机中心进泥管中的污泥及腔体内的水份。再逐步缓慢松开压滤机卸掉压滤机腔体泥饼,泥饼含水率可低于;运输处置环节将卸掉的泥饼通过输送机输送到堆泥场外运填埋。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。