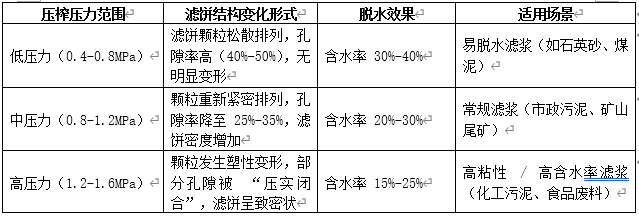

我们从技术原理、滤饼变化机制、关键因素取舍、操作循环优化四个维度展开,兼顾专业性与实际应用场景,方便技术支持、销售或现场调试人员理解和应用:一、过滤→压榨转换:次级过滤的双重核心作用(最关键阶段) 1. 为什么会存在“未滤残留滤浆”? 初级过滤阶段(仅过滤压力作用,无隔膜压榨)的末期,滤布表面会形成一层初始滤饼层: 滤饼层的孔隙率逐渐降低,滤浆流动阻力急剧增大,导致部分滤浆无法完全透过滤布,残留在滤室与滤饼之间(尤其是滤室边角、滤布褶皱处); 残留滤浆的量与滤浆粘度、初级过滤压力、滤布孔径直接相关:比如高粘度化工滤浆(如PVC浆料)残留量可达5%-10%,而低粘度矿山尾矿滤浆残留量通常<3%。 2. 次级过滤的“双重任务”:残留滤浆过滤+滤饼压缩脱水 当系统从“过滤模式”切换到“压榨模式”(隔膜充气/充液施压),压榨压力(通常0.6-1.6MPa,远高于初级过滤压力0.2-0.6MPa)会同时驱动两个过程: (1)残留滤浆的次级过滤 残留滤浆在压榨压力的强驱动力下,继续透过初始滤饼层和滤布,完成固液分离——这部分滤液虽占总滤液量的比例不大(5%-15%),但能显著提高滤饼的固相回收率(避免滤浆浪费)。 (2)滤饼的压缩与深度脱水 这是隔膜压滤机相比无隔膜压滤机的核心优势,也是滤饼结构发生变化的关键: 压榨压力直接作用于隔膜,通过隔膜传递到滤饼表面,迫使滤饼内部的毛细孔道被挤压收缩: 首先排出的是“游离水”(存在于滤饼孔隙中的自由流动水,占脱水总量的60%-70%); 进而排出部分“结合水”(吸附在颗粒表面的水,需克服分子间作用力,占脱水总量的20%-30%); 滤饼结构变化与压榨压力的对应关系(实际应用中需精准匹配):

二、压榨后的凝固脱水:蠕变因素的“取舍逻辑” 1. 凝固脱水的本质 次级过滤结束后,系统不会立即卸压,滤饼在持续的压榨压力下会进入“凝固阶段”: 滤饼中的固体颗粒通过范德华力、氢键、离子键等作用,形成相对稳定的“网状结构”,此时滤饼已具备一定的强度(避免卸压后坍塌); 同时,滤饼内部残留的少量结合水,会在颗粒结构稳定过程中继续被缓慢排出——这部分脱水占总脱水量的比例通常<5%,属于“深度脱水收尾阶段”。 2. 蠕变因素:什么时候需要考虑?什么时候可以忽略? 原文提到“通常可假定其脱水只占整个脱水量中的比例很小,可忽略蠕变因素”,核心是基于**实际应用场景的简化**: 蠕变的定义:滤饼在持续压力作用下,随时间缓慢发生塑性变形的现象(类似“面团被持续按压后慢慢变薄”),会伴随少量额外脱水; 忽略的适用场景:

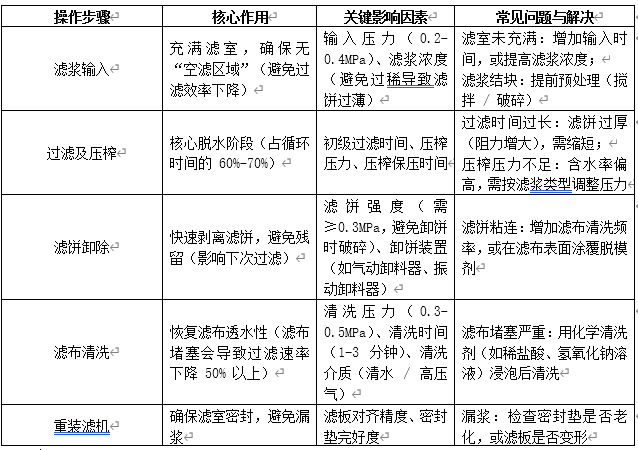

常规滤浆(如市政污泥、矿山尾矿、普通化工浆料):蠕变脱水占比<3%,对总含水率影响极小,且考虑蠕变会显著增加工艺计算复杂度(需引入时间-变形耦合模型); 追求“简化操作”的场景(如现场调试、中小规模设备):无需精准计算蠕变脱水,按次级过滤结束后的含水率即可满足生产要求; 不可忽略的场景: 高粘性/高弹性滤浆(如橡胶浆料、树脂废料):蠕变脱水占比可达5%-10%,且滤饼易因蠕变导致板结(卸饼困难),需通过“分段压榨”(先高压→再保压→再卸压)减少蠕变影响; 高精度脱水要求(如滤饼含水率需≤15%):需结合蠕变模型调整压榨保压时间(通常延长5-10分钟),确保深度脱水效果。三、周期性操作循环:最佳操作条件的确定逻辑 隔膜压榨压滤机的操作是“循环往复”的,每个完整循环包括:**滤浆输入→过滤及压榨→滤饼卸除→滤布清洗→重装滤机**,核心是“平衡单循环处理量与循环效率”,避免“单一环节拖慢整体产能”。 1. 各环节的核心作用与影响因素

2. 最佳操作条件的确定:与无隔膜压滤机的核心区别

“隔膜式不能用单一滤液容积-时间曲线确定最佳条件”,需从“双阶段耦合”角度分析: 无隔膜压滤机的逻辑:只有“过滤阶段”(无压榨),滤液容积随时间的变化是“先快后慢”(初期无滤饼,速率快;后期滤饼形成,速率慢),通过绘制“滤液容积-时间曲线”,做切线找到“速率拐点”(此时继续过滤能耗高、产量低),即为最佳过滤时间; 隔膜式压滤机的逻辑:存在“初级过滤→次级过滤”两个阶段,且两者相互影响: 初级过滤时间短:滤室中残留滤浆多,次级过滤时间需延长(才能将残留滤浆过滤干净),但整体循环时间可能缩短; 初级过滤时间长:残留滤浆少,次级过滤时间可缩短,但滤饼过厚会导致初级过滤速率下降,整体循环时间可能增加; 实际优化方法(现场可直接套用): 1. 固定压榨压力(如按滤浆类型确定0.8MPa); 2. 调整初级过滤时间(如20分钟、30分钟、40分钟),分别记录总滤液量、循环总时间; 3. 计算“单位时间处理量”(总滤液量/循环总时间),**值对应的初级过滤时间+压榨时间,即为最佳操作条件; 示例:处理市政污泥时,初级过滤30分钟+压榨15分钟,循环总时间50分钟,单位时间处理量1.2m³/h;若初级过滤40分钟+压榨10分钟,循环总时间60分钟,单位时间处理量1.0m³/h,则前者更优。四、核心应用总结(技术支持/销售必备) 1. 次级过滤是隔膜压滤机“脱水效果优于无隔膜”的关键:既要过滤残留滤浆,也要通过压榨压缩滤饼,需根据滤浆特性匹配压榨压力; 2. 蠕变因素的取舍:常规场景忽略,高粘性/高精度场景需考虑,可通过“分段压榨”优化; 3. 操作循环优化的核心是“平衡单循环产量与总效率”:避免过度追求单循环滤液量而延长过滤时间,导致整体产能下降; 4. 现场调试技巧:先通过小试确定压榨压力范围,再通过调整初级过滤时间和压榨时间,找到单位时间处理量**值,即为最佳操作参数。 通过以上解析,可快速掌握隔膜压榨压滤机的核心工作机制,同时为现场调试、客户培训、技术方案制定提供明确依据。

隔膜压榨压滤机使用过程中从过滤向压榨转换时,滤室中留有一些未滤的滤浆,则在压榨压力下的次级过滤阶段继续进行固液分离。除了过滤残留滤浆外,次级过滤阶段还同时发生滤饼的压缩与脱水,使初级过滤阶段形成的滤饼结构发生变化。其变化的不同形式与压榨压力相对应。若忽略因滤饼压缩而引起的脱水,则在次级过滤阶段滤液容积的变化。压榨压力下的次级过滤结束后,由于凝固而使滤饼继续脱水。在此期间,滤饼常有蠕变作用,严格地讲,应根据参考到此种因素的凝固理论来进行分析。但压榨滤浆时,通常可假定其脱水只占整个脱水量中的比例很小,这是因凝固是由蠕变来完成的,因此,为简化起见,可忽略蠕变因素。

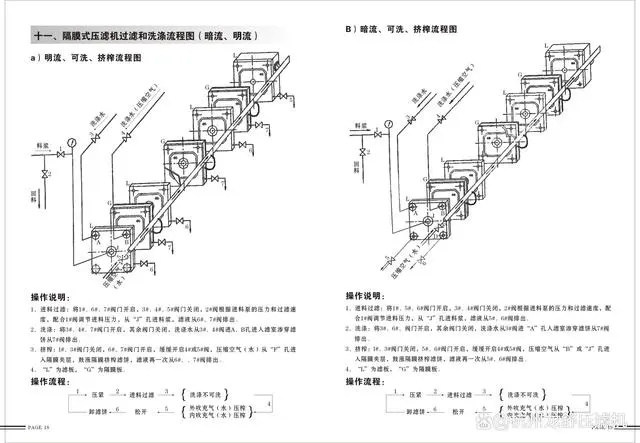

压滤机厂家对机械的操作为周期性的过程,除滤浆输入外,包括:过滤及压榨过程、滤饼卸除、滤布清洗和重装滤机等。因此,应在一个完整的操作循环的基础上进行最佳操作条件的研究。无隔膜压榨装置的压滤机的最佳过滤时间,可通过绘制滤液容积与过滤时间的关系曲线并作出切线来图解确定。然而,对于隔膜压榨式压滤机,即使过滤压力可能与无隔膜式相同,但因初级过滤时间的每次变化,就会有不同的次级过滤阶段的起始时间,因此,不能以单一的滤液容积与时间的关系曲线来表示整个处理过程。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。