关于XAG50/800-UK 型压滤机的选型概要,以下是基于该型号特点、行业通用标准及实际应用需求的系统分析,帮助您全面理解其选型要点、适用场景及关键参数:

一、型号解析:

明确设备核心参数型号XAG50/800-UK的编码规则可拆解为以下关键信息:

X:表示设备类型为厢式压滤机(厢式结构是主流固液分离设备,适用于各类悬浮液过滤)。

A:指暗流出液方式(进料通道位于滤板中间,出液再两面两个角,适用于挥发性、有毒或需密闭处理的物料,避免泄漏和污染)。

G:表明具备隔膜压榨功能(G为隔膜压榨特性,通过向隔膜通入压缩空气或液体,进一步挤压滤饼,显著降低含水率)。

50:过滤面积(单位:平方米),直接决定设备的处理能力,50㎡适用于中等规模的固液分离需求。

800:滤板尺寸(单位:毫米),即滤板边长为800mm×800mm,匹配中等滤室容积和单次处理量(通常单个滤室容积约0.1–0.15m³/块)。

U:后缀通常表示特定标准或材质(常见为滤板采用聚丙烯(PP)材质,具有高强度、耐腐蚀特性,符合工业环境要求;或适配英国标准认证、特定电压/频率规格等)。

K:过滤形式为可洗涤方式,上方开通2个洗涤孔,可洗可吹。

二、选型核心要素:

如何匹配需求选型XRAZG50/800-UK*需重点考量以下维度,确保设备高效、可靠运行:

1.物料特性与处理目标,物理化学性质:

颗粒大小/粘度:滤板尺寸800mm及隔膜压榨功能适合处理颗粒≥50μm或中等粘度物料(如泥浆、悬浮液、尾矿浆等)。若物料含细小颗粒或高粘度,需考虑滤布精度和进料泵选型。

腐蚀性/温度:聚丙烯滤板耐酸碱(pH 1–14),但高温工况(>80℃)或强氧化环境需升级材质(如不锈钢或衬胶)。

处理量与含水率要求:过滤面积50㎡对应单次处理量约2.5–5m³悬浮液(取决于滤室总容积和物料含固率)。若日处理量高(如污水处理厂、矿山脱水),需评估多台并联或更大机型。

隔膜压榨功能可显著降低滤饼含水率(常规厢式压滤机滤饼含水率约75%,隔膜压榨后可降至65%以下甚至更低),满足化工、污泥深度脱水等严苛需求。

特殊要求:暗流进料(A)适用于挥发性、有毒或贵重物料,避免暴露污染;若滤液需回收或分离,需配置明流/暗流切换或可洗结构。

2.工艺与操作条件自动化需求:

自动拉板(R特性)提升卸料效率,减少人工劳动强度(尤其大机型或高频操作场景)。

可选配PLC控制系统、远程监控及自动接液翻板、滤布清洗等功能,实现进料→压榨→卸料全流程自动化,降低人力成本和操作风险。

工作压力与能耗:过滤压力通常0.4–0.6MPa,隔膜压榨压力可达0.6–1.6MPa(需匹配气源/液压系统)。 液压压紧系统(如压紧力450kN以上)确保滤室密封,避免喷浆并支持高效进料。节能设计(如闭合式过滤结构)可降低能耗25%以上。

空间与布局:800型机架(滤板尺寸800mm)适配中等占地,总长度根据滤板数量确定。需预留维护通道及滤液/滤饼收集设备空间。

3.经济性与长期成本

初始投资:800型机架比小尺寸机型(如630型)价格更高,但滤板数量少、压紧力强、寿命更长,综合性价比更高(尤其高频使用场景)。

维护与耗材成本:滤布寿命取决于物料磨损性和清洗频率(涤纶/丙纶材质耐温耐磨,建议3–6个月更换)。液压密封件、隔膜等易损件更换周期需评估厂家服务能力及配件通用性。

合规与认证:UK后缀可能关联特定标准(如UKCA、CE认证),确保设备符合目标市场电气、安全规范。

三、适用场景与优势体现

XAG50/800-UK尤其适用于以下典型领域:

1.环保与市政工程:污水处理厂污泥脱水(隔膜压榨降低含水率至30%以下,便于运输和资源化);工业废水处理(电镀、印染等高固含废水预处理)。

2.化工与制药:催化剂回收、母液分离(暗流进料防挥发,高精度滤布保障滤液纯度);原料药、食品添加剂生产(耐腐蚀滤板满足GMP卫生要求)。

3.矿业与资源回收:尾矿干排、洗煤废水处理(大滤室容积处理量大,隔膜压榨减少湿渣量);锂电材料、稀土浆料过滤(微米级精度支持有价金属提取)。

4.轻工业加工:酱油渣、淀粉浆脱水(滤液清澈度高,符合食品级标准);陶瓷釉料、涂料过滤(高粘度物料适应性强)。

四、对比选型:何时优先选择XAG50/800-UK?

vs. 无隔膜普通厢式压滤机:若需更低滤饼含水率(如污泥焚烧、化工原料干燥),或处理高价值滤饼(减少废液残留损失),隔膜压榨(G)是关键优势。

vs. 板框压滤机:厢式结构滤板强度更高、密封更可靠,暗流进料(A)和自动化卸料(R)更适合连续化、清洁生产环境。

vs. 带式/离心脱水机:压滤机滤饼干度更高、固体回收率>99%(离心机约85%),但处理量较低,适用于中小规模、高干度需求场景。

五、选型操作建议

1.精确计算处理量:根据悬浮液日产量、含固率、工作时长,结合过滤面积公式(处理量=滤室容积×滤饼密度×批次/天)验证选型合理性。

2.获取厂家技术支持:提供物料样品进行过滤试验(实测过滤速率、最佳滤布、压榨压力等参数);确认设备配置细节(如暗流接口形式、自动拉板速度、PLC兼容性)。

3.关注细节设计:滤布固定方式(嵌入式密封防渗漏)、进料口布局(双进料提升效率);滤板表面纹理优化滤饼脱落性能,减少人工清理频次。

4.预留升级空间:考虑未来产能扩展或工艺调整(如增加滤板数量、升级材质模块)。

六、总结:

核心价值与注意事项XAG50/800-UK型压滤机通过暗流进料、隔膜压榨、自动化卸料及中等规模处理能力的组合设计,为固液分离提供高效、可靠、灵活的解决方案。其核心优势在于:

高效脱水:隔膜压榨显著降低滤饼含水率,适配严苛干度要求;

安全性与清洁生产:暗流进料防止物料暴露,自动化操作减少人工干预;

经济性:模块化设计、长寿命组件及节能特性降低全周期成本。

选型关键提示:务必结合物料实测数据和厂家深度技术对接,避免因参数偏差导致效率不足或过度配置。对于高腐蚀性、易燃易爆或高精度滤液需求,建议定制化防爆、高温或超净版本,确保设备长期稳定运行。

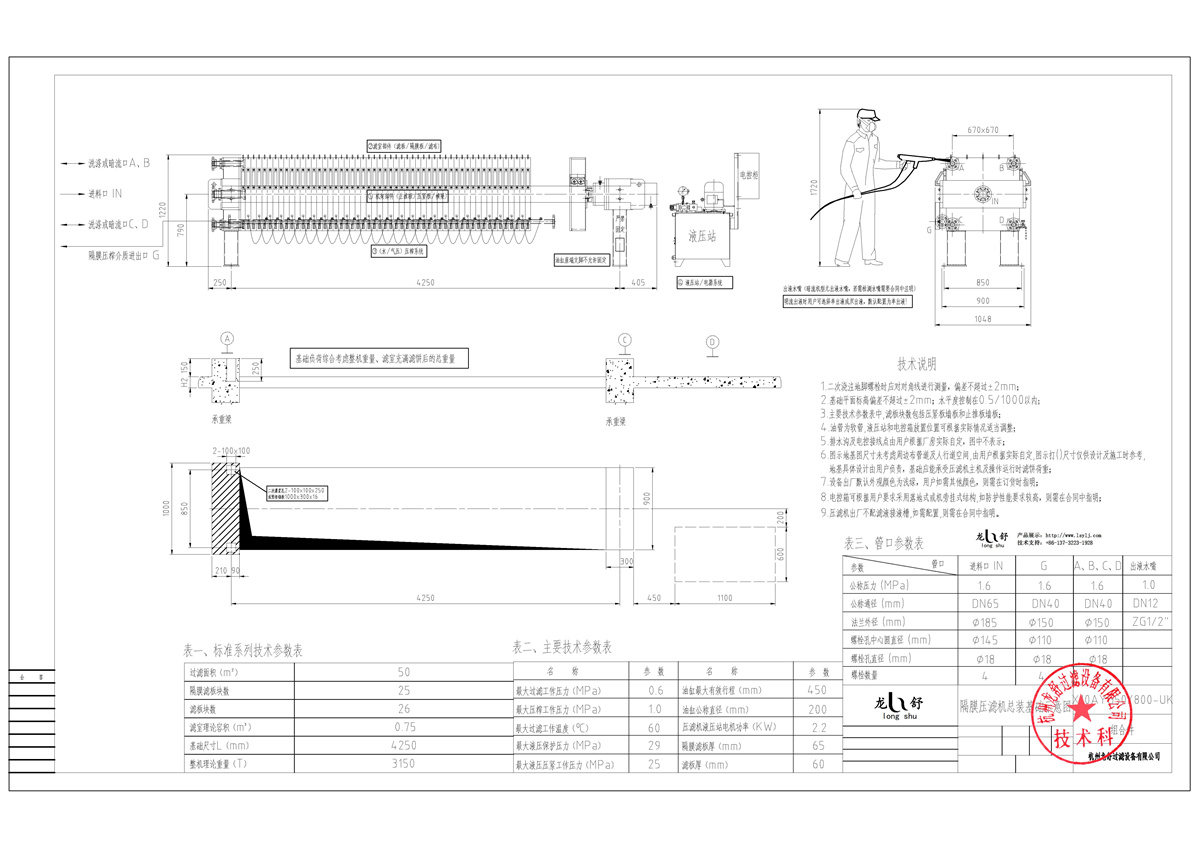

下面是发到四川**环保科技有限公司:XAG50/800-UK隔膜压滤机2台的概述

合同编号:LS-20230707根据标书上条款要求:

1.名称:压滤机;

2.类型:高压隔膜压滤机;

3.材质:详见设计;

4.规格、型号:过滤面积A=50m²,N=1.5kW,1用1备 滤板聚丙烯;

5.包含设备调试、检查接线、调试、运输及设备刷油防腐费用等;

6.设备基础:详见土建;

7.其他:满足设计、规范及招标技术要求。

压滤机配置如下:面积50平米/台,液压压紧自动保压、机电分体式。包含:机架(主梁、三大件、油缸总成)、液压站,PLC电控柜。(滤室容积:750L/台)滤板:聚丙烯配方料一次模压成型。灰白色;暗流可洗涤;单台过滤面积50平米,滤板尺寸:800×800;;隔膜压榨型,压榨压力≤1.2MPa;高压PP隔膜压榨板材质:膜片为TPE弹性体高压聚丙烯隔膜板,膜片采用注塑成型,采用大型平板热熔塑焊制成,粘接密封,可承受高压反复鼓吹,使用高压PP 隔膜板不仅提高滤饼含固量、缩短过滤时间,减少洗涤用水;而且增加了压滤机的生产能力,降低了生产运行成本,可带来可观的经济效益。

一、压滤机设备主要技术参数

1、产品名称:厢式、明流、增强聚丙烯隔膜压滤机

2、型号规格: XMG50/800-UB

3、投标货物主要参数、性能。

a、主要参数:

过滤面积 (平米) | 滤板数量 (块) | 隔膜数量 (个) | 滤饼厚度 (mm) | 滤室容积 (L) | 机器长×宽×高 (mm) | 重 量 (t) |

50 | 26 | 25 | 30 | 750 | 4919×1246×1325 | 3.49 |

b、主要性能:

滤室内工作压力 | ≤0.6MPa |

液压工作压力 | ≤25MPa |

额定压紧力 | 543KN |

压紧板行程 | 500mm |

使用温度 | ≤80℃ |

电机额定功率 | 2.2kw |

试验压紧力 | 680KN |

二、投标设备的设计、制造、检测、验收技术标准:

标准代号 | 名 称 | 备 注 |

JB/T4333.1-2005 | 《厢式压滤机和板框压滤机 型式与基本参数》 | 行业标准 |

JB/T88104-99 | 厢式压滤机和板框压滤机试验条件 | 行业标准 |

JB/T4333.4-2005 | 《厢式压滤机和板框压滤机 隔膜滤板》 | 行业标准 |

GB3766-83 | 液压系统通用技术条件 | 国家标准 |

BG4064-83 | 电器设备安全设计导则 | 国家标准 |

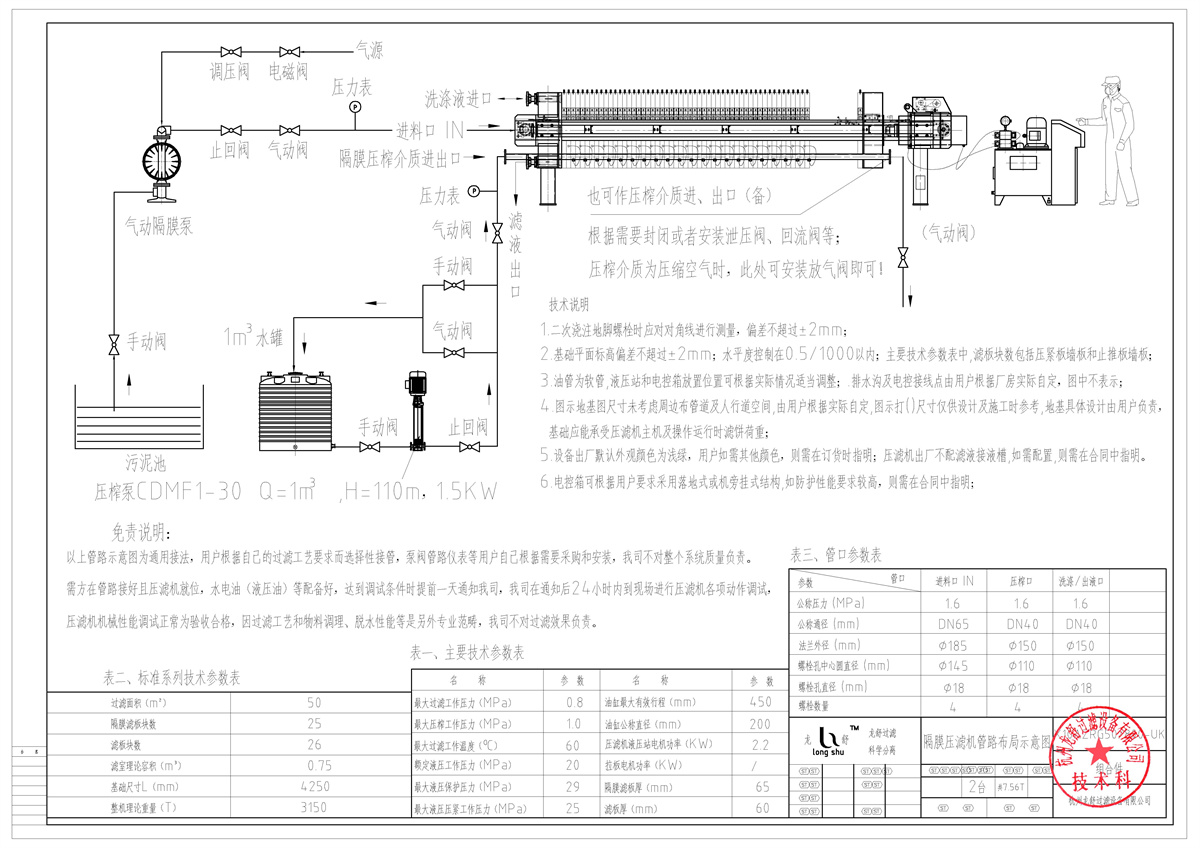

三、压滤机结构功能

1、机架部件:机架主要有横梁、油缸组件、止推板、衬板、压紧板等组成。机架是压滤机的基础部件,两端是止推板和压紧头,两侧的大梁将二者连执着起来,大梁用以支撑滤板、滤框和压紧板。

①横梁:压滤机主梁采用优质实心钢板制作。表面装有2mm不锈钢导轨,能有效降低滤板手柄与主梁间的摩擦阻力,降低工作强度;主梁是压滤机的主要承重构件之一。

②油缸体为高质量无缝钢管调质经切削再挤压加工而成。它坚硬、耐磨、长寿命、能在各种条件下工作;能有效承受过滤所需的强大压力,油缸活塞杆采用45#圆钢加工,光杆表面镀硬铬,耐腐蚀性强;油缸活塞,导向套采用优质球墨铸铁加工,耐磨性强,使用寿命长;油缸易损件选用国家标准密封件,适用范围广,用户选购方便;

③止推板、压紧板等选取优质钢板焊接经回火后切削加工而成,并做防腐处理,强度高使用寿命长,能有效承受使用过程的压力。止推板:它与支座连接将压滤机的一端坐落在地基上,厢式压滤机的止推板中间是进料孔,四个角还有四个孔,上两角的孔,是洗涤液或压榨气体进口,下两角为出口(暗流结构还是滤液出口)压紧板:用以压紧滤板滤框,两侧的滚轮用以支撑压紧板在大梁的轨道上滚动。

2、液压系统:①液压压紧机构的组成由液压站、油缸、活塞、活塞杆以及活塞杆与压紧板连接的哈夫兰铰接。液压站的结构组成有:电机、油泵、溢流阀(调节压力)换向阀、压力表、油路、油箱。

②所有的液压元件采用集成块联接方式、总体性强、工作稳定可靠、故障率低。采用高压柱塞泵供油系统,噪音低、压力升降平稳,整个液压系统实行自动保压,具有灵敏度高,配置合理等优点。液压用油推荐粘度为30cst (50℃)左右,相当普通液压油30#(新牌号:N46# 46cst,40℃)。粘度指数不低于95,闪点(开口)不低于170℃,凝点不高于-15℃。

③设备控制系统采用机电分体式。所有的液压元件采用集成块联接方式、总体性强、工作稳定可靠、故障率低。采用高压柱塞泵供油系统,噪音低、压力升降平稳,整个液压系统实行自动保压,具有灵敏度高,配置合理等优点。液压油采用多层高压胶管传输,连接简单、维修方便。

3、电控系统及电器元件:所有电气控制做在同一个电器柜里,设停止、压紧、松开带指示灯按钮。电机型号及功率:用Y100L2-4、1.5KW电机,按TH标准制造,防护等级TP44,绝缘等级F。电控及液压元件应采用国内知名品牌、质量可靠、使用寿命长的产品。

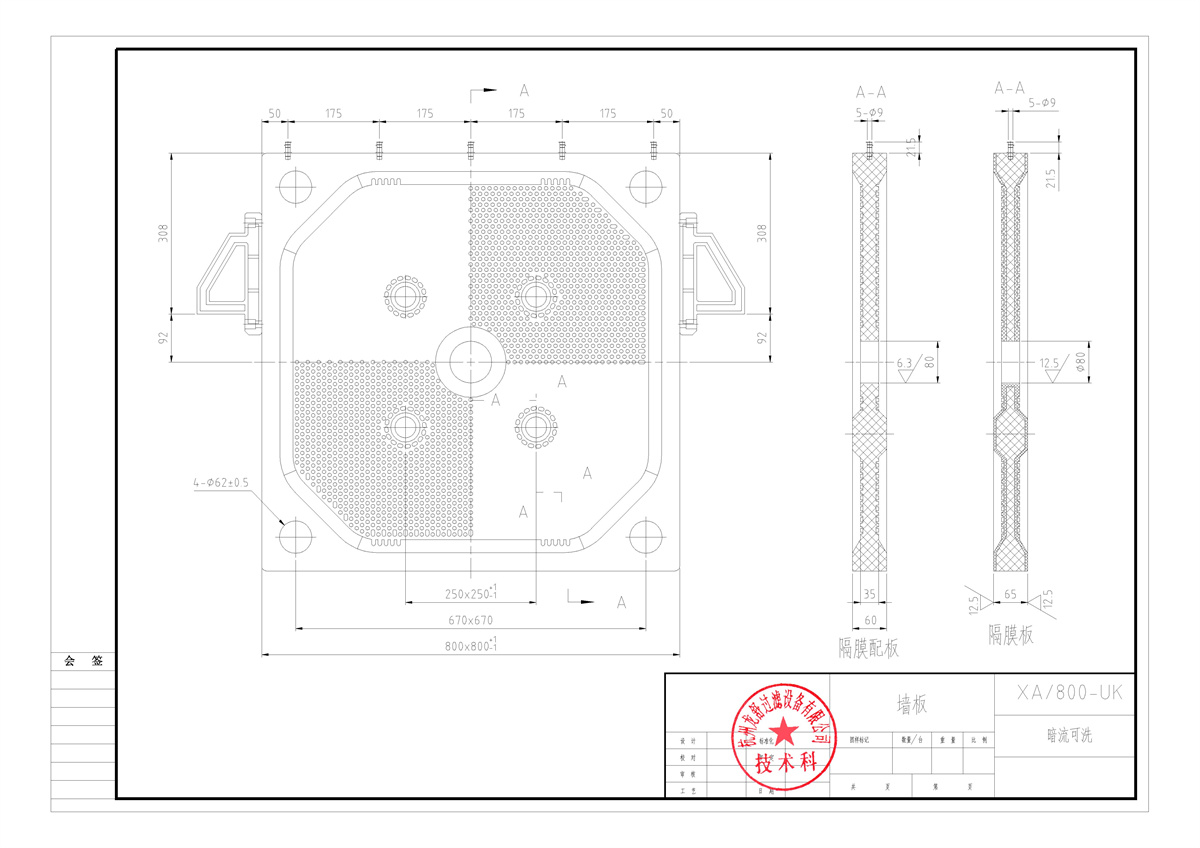

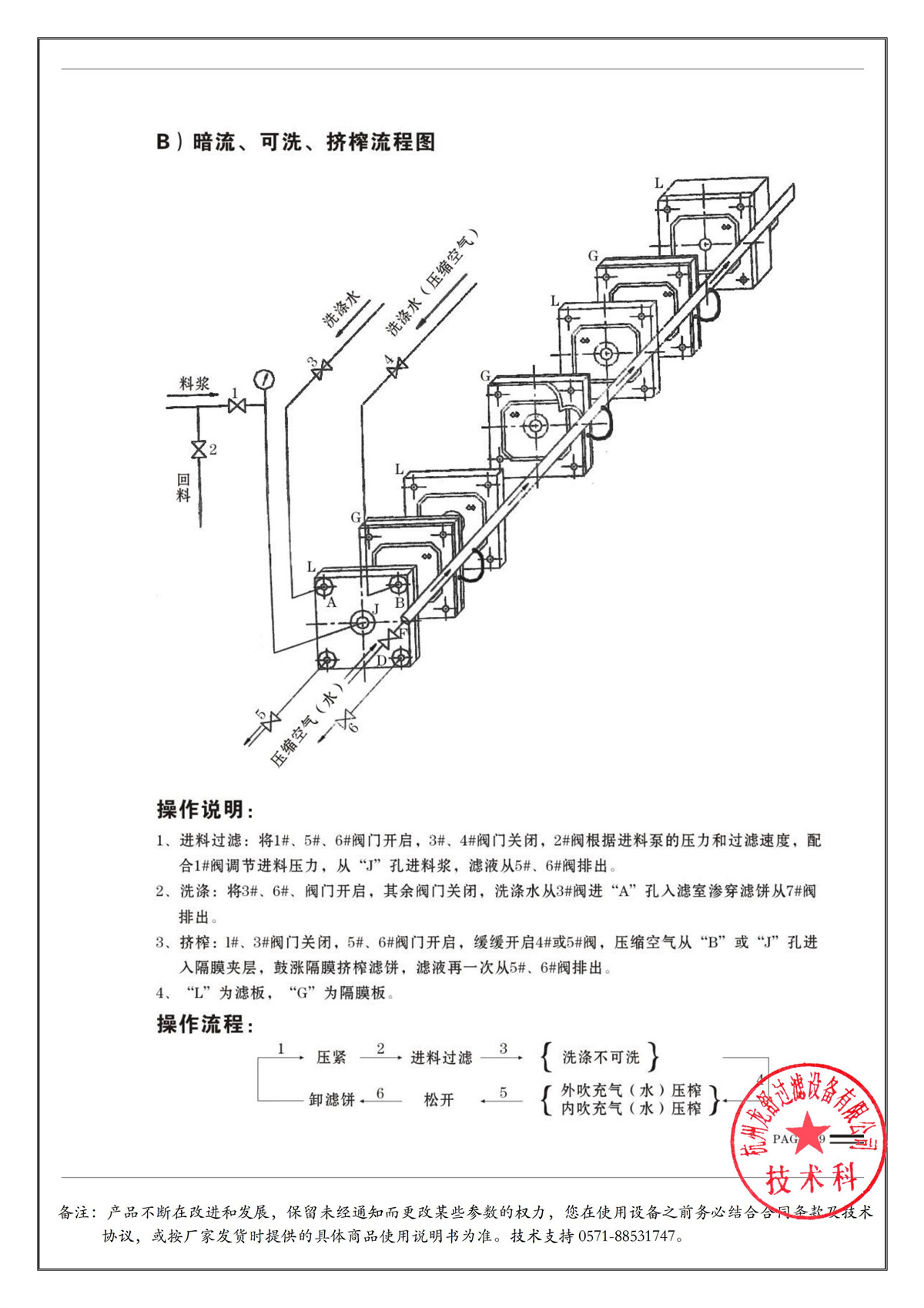

4、滤板结构:为过滤板分为点状形滤板,滤板采用多凸台加强型结构设计,经专用数控设备加工,表面平整,使压滤机在过滤过程中不致产生物料喷射泄漏;滤板采用变截面设计,过滤部分结构采用梅花状锥形圆点结构,有效降低过滤阻力,过滤速度快,滤液出液顺畅;

滤板材质:为特殊配方的改性优质增强聚丙烯, 经一次模压成型,白板材质:全新聚丙烯料经配方一次模压成型;耐温度≤80℃;进料压力≤1.0MPa;保压性能好,聚丙烯材质相对硬度高,变形量小,受压后压力不易损失,有良好的保压性能;从而降低液压电控系统反复启动频率。

滤板过滤形式:每块滤板的进料孔在中心位置,它挂在两根侧梁的中间,滤板下侧的两角各有一个滤液排管道孔,滤液排放为暗流。可根据客户要求:上方预留2个洗涤孔,以便于用户根据工艺需要对滤饼进行洗涤或吹气。

滤板的安排和拆卸简便安全。滤板不固定在压滤机上,可拆卸。

滤 布:滤布是一种主要过滤介质,滤布的选用和使用,对过滤效果有决定性的作用,选用时要根据过滤物料的PH 值,固体粒径等因素选用合适的滤布材质和孔径以保证低的过滤成本和高的过滤效率,使用时,要保证滤布平整不打折,孔径畅通。滤布分为纺织滤布和无纺滤布,也简称为滤布和无纺布。滤布是由经纱和纬纱织成的。在纱与纱之间和纺纱的纤维之间有空隙。滤布纱线之间的空隙起过滤作用,而纤维之间的空隙则起毛细管作用,液体在一定压力下才能通过这些空隙。滤布的空隙率为50%,过滤机理属滤饼过滤。

5,压榨系统:隔膜压榨通常在滤饼洗涤时用来压实滤饼,在脱水时用来压出滤饼中残留的滤液。压榨是通过压榨介质(压缩空气或水)引入每块隔膜滤板中形成挤压压力来实现的。北欧进口PPR+弹性体的材料,经过特殊配方工艺制作;压榨力可达1.2MPa;TPE 聚丙烯膜片系EPDM 合成橡胶与聚丙烯PP动态硫化的共混物,是高新技术的新材料,耐化学腐蚀及耐溶剂性-----对有机酸及无机酸(除强氧化性酸外)、碱化合物,均具有较好的抗耐性质,同时对大部分极性溶剂如醇类、酮类都很稳定。膜片为TPE弹性体高压聚丙烯隔膜板,膜片采用注塑成型,采用大型平板热熔塑焊制成,粘接密封,可承受高压反复鼓吹,使用高压PP 隔膜板不仅提高滤饼含固量、缩短过滤时间,减少洗涤用水;而且增加了压滤机的生产能力,降低了生产运行成本,可带来可观的经济效益。与普通滤板相比,隔膜压榨功能(压榨压力可达 1.2MPa ),可进一步降低滤饼水分,缩短过滤周期,提高过滤速度。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。